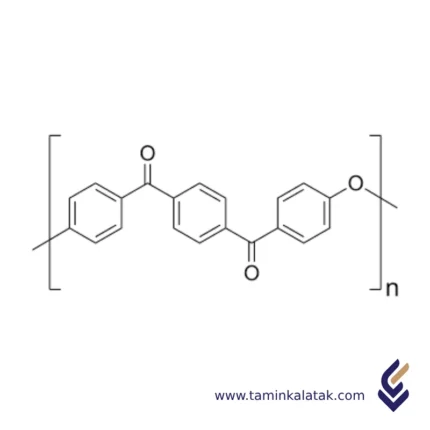

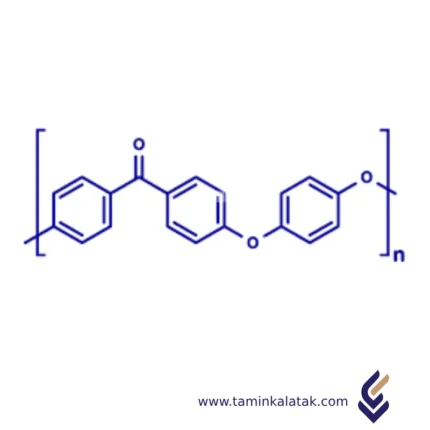

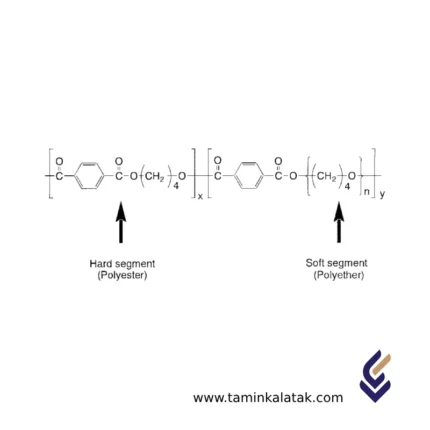

البوليستر المشترك الحراري (COPE)، المعروف أيضًا باسم الإلاستومرات الحرارية من نوع البوليستر (TPEE)، هو نوع من الإلاستومرات الحرارية (TPEs) التي تجمع بين خصائص المتانة للمواد البلاستيكية الهندسية ومرونة المطاط. يتكون هذا النوع من البوليمرات من مقاطع صلبة بلورية من البوليستر ومقاطع ناعمة غير متبلورة، مما يوفر توازنًا بين القوة، والمرونة، والمقاومة الكيميائية.

الخصائص

يتميز البوليستر المشترك الحراري (COPE) أو الإلاستومر الحراري من نوع البوليستر (TPEE) بمزيج من قوة المواد الهندسية ومرونة الإلاستومرات. يتمتع بمرونة ممتازة، حيث يمكنه العودة إلى شكله الأصلي بعد التشوه، كما يوفر قوة شد عالية ومتانة طويلة الأمد. يتمتع بمقاومة ممتازة للمواد الكيميائية والمذيبات، مما يجعله مناسبًا للبيئات القاسية. كما يتميز بثبات حراري يمكنه من الحفاظ على أدائه عبر نطاق واسع من درجات الحرارة، مع مرونة جيدة في درجات الحرارة المنخفضة ومقاومة للشيخوخة الحرارية. علاوة على ذلك، يوفر مقاومة ممتازة للتآكل، وقوة تحمل للصدمات، ومقاومة للإجهاد، مما يجعله مثاليًا للاستخدام في التطبيقات القاسية. يمكن معالجته بسهولة عبر القولبة بالحقن أو البثق أو القولبة بالنفخ، ويُستخدم على نطاق واسع في صناعات السيارات، والمنتجات الصناعية، والاستهلاكية، والطبية التي تتطلب توازنًا بين القوة والمرونة والمقاومة الكيميائية.التركيب

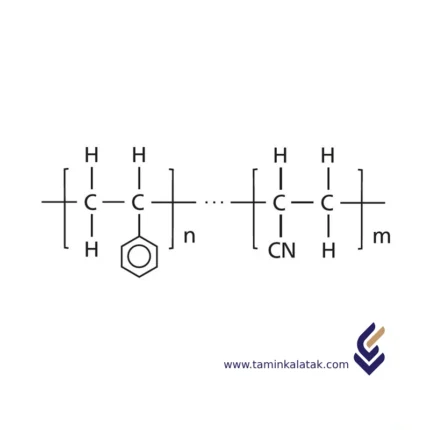

يتكون البوليستر المشترك الحراري (COPE) أو TPEE من بنية مشتركة مكونة من سلاسل متناوبة من المقاطع الناعمة والصعبة. المقاطع الناعمة تكون عادة من بولي إيثر أو بوليستر أليفاتي، وتوفر المرونة والليونة، بينما المقاطع الصلبة تتكون من كتل بوليستر توفر القوة والمتانة والثبات الحراري. تُمكّن هذه البنية الكتلية المشتركة TPEE من تحقيق خصائص ميكانيكية ممتازة مثل قوة الشد العالية، ومقاومة الصدمات، وتحمل الإجهاد الطويل. كما أن الروابط الإستيرية الموجودة في المقاطع الصلبة تساهم في تحقيق مقاومة كيميائية وثبات حراري، بينما تضمن المقاطع الناعمة المرونة في درجات الحرارة المنخفضة. بفضل هذه البنية الجزيئية الفريدة، تُستخدم COPE في العديد من الصناعات مثل السيارات، والإلكترونيات، والمنتجات الاستهلاكية، والأجهزة الطبية التي تتطلب المرونة وسهولة المعالجة.التطبيقات

- السيارات: تُستخدم في مجاري الهواء، وأغطية وصلات السرعة، وأجزاء الحماية، والحشوات، وطلاء الأسلاك بفضل مقاومتها العالية للحرارة والمواد الكيميائية.

- الصناعات الميكانيكية: تُستخدم في سيور النقل، والخراطيم، والحشوات، والحلقات المطاطية بفضل المتانة والمرونة.

- السلع الاستهلاكية: تُستخدم في نعال الأحذية، والمعدات الرياضية، ومكونات الهواتف الذكية المرنة.

- الإلكترونيات: تُستخدم في عزل الكابلات، والموصلات، وطلاء الحماية بفضل الخصائص العازلة الممتازة.

- الأجهزة الطبية: تُستخدم في الأنابيب، والقساطر، ومقابض اللمس الناعمة بفضل التوافق الحيوي ومقاومة التعقيم.

المزايا

- ✅ مرونة عالية وقدرة ممتازة على الاستعادة بعد الضغط.

- ✅ مقاومة حرارية ممتازة مقارنة بأنواع TPE الأخرى.

- ✅ قوة ميكانيكية فائقة مثل قوة الشد ومقاومة الصدمات والإجهاد.

- ✅ مقاومة جيدة للمواد الكيميائية والزيوت والمذيبات.

- ✅ سهولة المعالجة بالقولبة والحقن والبثق.

- ✅ قابلة لإعادة التدوير، مما يجعلها صديقة للبيئة أكثر من الإلاستومرات الحرارية المصلدة.

العيوب

- ❌ تكلفة أعلى مقارنة بالإلاستومرات الحرارية الأخرى.

- ❌ مرونة محدودة في درجات الحرارة شديدة الانخفاض مقارنة بـ TPU.

- ❌ تمتص الرطوبة، مما يتطلب تجفيفًا قبل المعالجة.

- ❌ تتطلب التحكم الدقيق في درجات الحرارة أثناء القولبة أو البثق.