أيه بي إس معدل أنهيدريد المالئيك (ABS-g-MAH)

أيه بي إس معدل بأنهيدريد المالئيك (ABS-g-MAH) هو نسخة معدلة من بوليمر أكريلونيتريل بوتادايين ستايرين (ABS)، حيث يتم تطعيم أنهيدريد المالئيك (MAH) كيميائيًا على سلسلة البوليمر. تُعزز هذه التعديلات توافق ABS مع البوليمرات القطبية، والحشوات، ومواد التعزيز، مما يجعله مفيدًا بشكل خاص في التطبيقات التي تتطلب تحسين الالتصاق والتفاعل البيني.

التركيب يتكون ABS-g-MAH من العمود الفقري المعتاد لبوليمر ABS، والذي يتألف من الأكريلونيتريل، والبوتادايين، والستايرين، مع تطعيم أنهيدريد المالئيك عليه كيميائيًا. تحدث عملية التطعيم عادةً من خلال البثق التفاعلي أو البلمرة الجذرية، حيث تلتصق جزيئات أنهيدريد المالئيك بقطاعات البوتادايين أو الستايرين في سلسلة ABS. وتُدخل هذه التعديلات مجموعات وظيفية قطبية إلى مصفوفة ABS غير القطبية، مما يُحسّن التوافق مع البوليمرات القطبية، والحشوات، ومواد التعزيز. وتُوفر مجموعات أنهيدريد المالئيك مواقع تفاعلية تُعزز الالتصاق والتفاعل البيني في خلطات البوليمر والمواد المركبة. وبينما يظل الهيكل الأساسي لـ ABS سليمًا، تُضيف المجموعات المطعّمة قطبية متزايدة، مما يجعل المادة أكثر ملاءمة للتطبيقات التي تتطلب توزيعًا أفضل للحشوات، والتصاقًا أقوى مع الطلاءات، وخصائص ميكانيكية محسّنة.

الخصائص يتكون ABS-g-MAH من هيكل ABS الأساسي، الذي يشمل طور ستايرين وأكريلونيتريل موزعين في مصفوفة مطاطية من البوتادايين، مع تطعيم MAH عليه من خلال طرق معالجة تفاعلية مثل التطعيم في الطور المنصهر أو التطعيم في المحلول. تُضيف هذه العملية مجموعات قطبية وظيفية إلى سلاسل البوليمر. وتتم عملية التطعيم من خلال بلمرة جذرية، حيث تتفاعل الجذور الحرة المتولدة على العمود الفقري لـ ABS مع أنهيدريد المالئيك، مما يؤدي إلى ارتباط تساهمي. ترتبط مجموعات MAH بشكل أساسي بقطاعات البوتادايين وأحيانًا بجزء الستايرين، مما يُزيد من قطبية المادة. وتُحسّن هذه التعديلات التوافق مع البوليمرات القطبية مثل البولي أميد والبولي كربونات، وتُزيد من الالتصاق بالحشوات ومواد التعزيز، وتُحسن التفاعلات البينية في خلطات البوليمر، مما يجعل ABS-g-MAH عامل توافق ومُعززًا للالتصاق ذا قيمة في العديد من التطبيقات الهندسية.

التطبيقات:

-

خلطات وسبائك البوليمر: يُحسّن التوافق في خلطات مثل ABS/PA، وPC/ABS، وABS/PBT.

-

مُعزز للالتصاق: يُحسّن الترابط مع الطلاءات، والدهانات، والمواد اللاصقة، والمعادن.

-

عامل توافق في المواد المركبة: يُحسّن توزيع الحشوات مثل الألياف الزجاجية، والتلك، وأنابيب الكربون النانوية.

-

صناعة السيارات: يُستخدم في الصدامات، واللوحات الداخلية، والمكونات الهيكلية التي تتطلب المتانة والالتصاق.

-

الإلكترونيات والكهرباء: يُستخدم في الأغلفة، والموصلات، والأجزاء التي تتطلب ثباتًا حراريًا وميكانيكيًا محسنًا.

-

التغليف والسلع الاستهلاكية: يُحسّن الالتصاق في أفلام التغليف متعددة الطبقات والأجزاء البلاستيكية الوظيفية.

المزايا:

-

توافق محسن: يُعزز الالتصاق بين ABS والبوليمرات أو المواد القطبية.

-

زيادة الالتصاق: ترابط بيني قوي مع الحشوات، والطلاءات، وبوليمرات أخرى.

-

تحسين الخصائص الميكانيكية: مقاومة صدمات ومتانة وثبات حراري أفضل.

-

سهولة المعالجة: يُسهل الخلط مع بوليمرات أخرى وإضافات متنوعة.

-

مقاومة كيميائية: أكثر مقاومة للإجهاد البيئي وبعض المواد الكيميائية مقارنة بـ ABS العادي.

العيوب:

-

تكلفة أعلى: أكثر تكلفة من ABS العادي بسبب خطوات المعالجة الإضافية.

-

ثبات حراري منخفض: عملية التطعيم قد تقلل أحيانًا من الثبات الحراري لـ ABS.

-

احتمالية التحلل: قد تتعرض مجموعات MAH للتحلل المائي مع مرور الوقت، مما يؤثر على الأداء.

-

توفر محدود: أقل توفرًا من ABS القياسي، مما قد يؤثر على سهولة التوريد.

الإيلاستومر من البولي أوليفين

الإيلاستومر من البولي أوليفين (POE) هو نوع من الإيلاستومرات الحرارية يجمع بين خصائص كل من المطاط والبلاستيك. يُنتج من خلال التبلمر المشترك للأوليفينات، عادة الإيثيلين مع ألفا-أوليفينات أو مونومرات أخرى مثل البروبيلين. يتميز هذا المادة بالمرونة والمتانة ومقاومتها للعوامل البيئية، مما يجعلها مثالية لمجموعة واسعة من التطبيقات.

التركيب إيلاستومر البولي أوليفين (POE) هو بوليمر مشترك ناتج عن بلمرة الأوليفينات، وغالبًا ما يكون الإيثيلين، مع مونومرات أخرى مثل ألفا-أوليفينات (مثل 1-بيوتين، 1-هكسين، أو 1-أوكتين). يتكون تركيب POE من سلسلة بوليمر مرنة غير متبلورة مع درجة منخفضة من التبلور. تؤدي عملية البلمرة إلى توزيع عشوائي للمونومرات على طول سلسلة البوليمر، مما يمنح المادة خصائص إيلاستومرية تسمح لها بالتمدد والعودة إلى شكلها الأصلي. تشكل أجزاء الإيثيلين العمود الفقري للبوليمر، بينما يؤدي إدخال الألفا-أوليفينات إلى تشعبات في سلسلة البوليمر، مما يعزز مرونة المادة ويقلل من تبلورها. يمكّن هذا التركيب POE من امتلاك خصائص مشابهة للمطاط مع الحفاظ على سهولة المعالجة التي تميز اللدائن الحرارية. وتوفر الموازنة بين المناطق المتبلورة وغير المتبلورة الخصائص الميكانيكية المرغوبة مثل الكثافة المنخفضة، والمرونة الجيدة، ومقاومة العوامل البيئية.

الخصائص يشتهر إيلاستومر البولي أوليفين (POE) بمزيجه من المرونة الشبيهة بالمطاط وسهولة المعالجة التي تتميز بها اللدائن الحرارية. يتمتع بمرونة ممتازة تسمح له بالتمدد واستعادة شكله الأصلي، مما يجعله مثاليًا للتطبيقات التي تتطلب مرونة. يتميز بكثافة منخفضة، مما يسهم في خفة وزنه وكفاءة استخدام المادة. كما أنه مقاوم للغاية للعوامل البيئية مثل الرطوبة، والأشعة فوق البنفسجية، ومجموعة واسعة من المواد الكيميائية، مما يجعله متينًا وطويل الأمد في البيئات الخارجية والصناعية. كذلك يتمتع بثبات حراري جيد ويمكنه الحفاظ على خصائصه ضمن نطاق واسع من درجات الحرارة، رغم أن أداءه الأمثل يكون في درجات الحرارة المعتدلة. يتميز أيضًا بلزوجة منخفضة، مما يعزز قابليته للمعالجة باستخدام تقنيات مثل القولبة بالحقن، والبثق، والنفخ. كما يتوافق مع مجموعة متنوعة من الحشوات والإضافات التي يمكن استخدامها لتخصيص خصائصه وفقًا للتطبيقات المختلفة. بشكل عام، يُقدَّر POE لتوازنه بين المتانة، والمرونة، وقابلية المعالجة، مما يجعله مناسبًا للعديد من التطبيقات في قطاعات مثل السيارات، والسلع الاستهلاكية، والتغليف.

تطبيقات إيلاستومر البولي أوليفين (POE):

-

السيارات: يُستخدم في الحشوات، والمانعات، وأشرطة منع تسرب الطقس، والمكونات الداخلية نظرًا لمرونته ومقاومته للعوامل البيئية.

-

السلع الاستهلاكية: يدخل في صناعة الأحذية، والألعاب، والمواد ذات اللمسة الناعمة، والمنتجات المشكلة التي تتطلب مزيجًا من المرونة والمتانة.

-

الصناعة: يُستخدم في الخراطيم، والأنابيب، والحشيات، والطلاءات غير القابلة للانزلاق للآلات بفضل مقاومته للتآكل والمواد الكيميائية.

-

التغليف: يُستخدم في الأفلام القابلة للتمدد، والطلاءات الواقية، ومواد التغليف المرنة، حيث يوفر متانة وتمددًا ممتازين.

-

القطاع الطبي: يُستخدم في المكونات الطبية المرنة مثل الأنابيب وأختام الأجهزة نظرًا لتوافقه الحيوي وسهولة معالجته.

-

الكهرباء: يُستخدم في طلاءات الأسلاك والعزل بفضل خصائصه العازلة للكهرباء.

مزايا إيلاستومر البولي أوليفين (POE):

-

مرونة عالية: يوفر مرونة شبيهة بالمطاط مع سهولة المعالجة كلدائن حرارية.

-

خفة الوزن: الكثافة المنخفضة تجعله مناسبًا للتطبيقات الخفيفة.

-

المتانة: مقاومة ممتازة للرطوبة، والأشعة فوق البنفسجية، والمواد الكيميائية، مما يطيل عمره في البيئات الخارجية والصناعية.

-

سهولة المعالجة: يمكن تشكيله بسهولة باستخدام تقنيات اللدائن الحرارية القياسية مثل البثق والقولبة بالحقن.

-

متعدد الاستخدامات: يمكن تعديله باستخدام الإضافات والحشوات لتناسب مجموعة متنوعة من التطبيقات وتخصيص خصائصه مثل الصلابة والمرونة وقابلية المعالجة.

-

لزوجة منخفضة: لزوجته المنخفضة تسمح بتدفق أفضل أثناء المعالجة، مما يجعل التعامل معه أكثر كفاءة.

عيوب إيلاستومر البولي أوليفين (POE):

-

التكلفة: قد يكون أغلى من بعض المواد الأخرى مثل البولي إيثيلين التقليدي أو المطاط، خاصة في التطبيقات عالية الأداء.

-

مقاومة الحرارة: رغم أن POE يوفر ثباتًا حراريًا جيدًا، إلا أن أداءه قد لا يكون مماثلًا لبعض المواد الأخرى في درجات الحرارة العالية (مثل ما فوق 150 درجة مئوية).

-

هجرة الملدنات: في بعض التركيبات، قد تهاجر الملدنات من المادة بمرور الوقت، مما قد يؤثر على خصائصها الفيزيائية أو مظهرها.

-

أداء محدود في درجات الحرارة العالية: لا يتمتع POE بنفس مستوى الأداء الحراري العالي مثل الإيلاستومرات الأخرى مثل السيليكونات أو الفلكنايتات الحرارية (TPVs).

-

الأثر البيئي: على الرغم من أن POE يُعتبر صديقًا للبيئة نسبيًا مقارنةً بالمواد الاصطناعية الأخرى، فإن إنتاجه والتخلص منه لا يزالان يساهمان في القضايا البيئية المرتبطة بالبلاستيك.

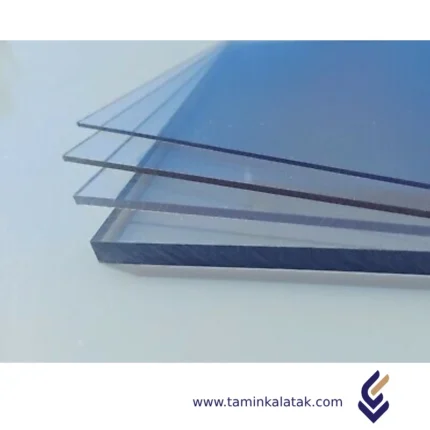

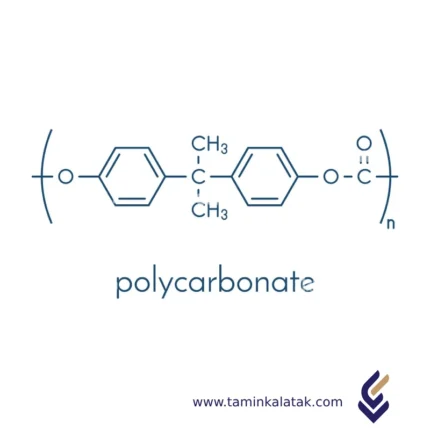

البولي كربونات

البولي كربونات (PC) هو بوليمر لدن حراري عالي الأداء يُعرف بشفافِيته العالية، ومقاومته للصدمات، وتحمله للحرارة، واستقراره الأبعادي. يُستخدم على نطاق واسع في التطبيقات التي تتطلب المتانة والوضوح البصري.

التركيب

البولي كربونات (PC) هو بوليمر لدن حراري يتميز بوجود مجموعات كربونات (-O-(C=O)-O-) في بنيته الجزيئية. يتم تصنيعه عادةً من خلال تفاعل ثنائي الفينول A (BPA) مع الفوسجين (COCl₂) أو عبر بلمرة الصهر باستخدام ثنائي فينيل الكربونات. تتكون سلسلة البوليمر الناتجة من حلقات عطرية متكررة مرتبطة بمجموعات كربونات، مما يمنحه مقاومة عالية للصدمات ووضوحًا بصريًا واستقرارًا حراريًا ممتازًا. توفر الحلقات العطرية الصلابة الميكانيكية، بينما تمنح روابط الكربونات بعض المرونة، مما يجعل البولي كربونات مادة قوية وقاسية في نفس الوقت. هذه البنية الفريدة تمنحه شفافية ممتازة، ومقاومة عالية للحرارة، وخصائص عزل كهربائي جيدة، مما يجعله مناسبًا لمجموعة واسعة من التطبيقات في صناعات السيارات، والإلكترونيات، والبناء.

الخصائص

يُعرف البولي كربونات (PC) بمقاومته الاستثنائية للصدمات، ووضوحه البصري العالي، واستقراره الحراري الممتاز. يتمتع بدرجة انتقال زجاجي تبلغ حوالي 150°C، مما يسمح له بالحفاظ على شكله وخصائصه الميكانيكية في درجات الحرارة المرتفعة. يتمتع PC باستقرار أبعادي جيد ومقاومة للتشوه تحت الضغط، مما يجعله مناسبًا للتطبيقات الدقيقة. كما أنه يمتلك مقاومة ذاتية للاشتعال، حيث تلبي بعض درجاته معايير UL 94 V-0. وبفضل خصائصه الممتازة في العزل الكهربائي، يُستخدم على نطاق واسع في المكونات الإلكترونية والكهربائية. لديه مقاومة كيميائية معتدلة ولكنه حساس لبعض المذيبات والمواد القلوية، والتي يمكن أن تسبب تشققات ناتجة عن الإجهاد. بالإضافة إلى ذلك، يتميز البولي كربونات بشفافية عالية، حيث يسمح بمرور الضوء بشكل مشابه للزجاج، مما يجعله مفيدًا في التطبيقات البصرية مثل العدسات والشاشات الواقية. على الرغم من تمتعه بمقاومة جيدة للعوامل الجوية، إلا أن التعرض الطويل للأشعة فوق البنفسجية يمكن أن يؤدي إلى اصفراره وتدهوره ما لم تتم معالجته بمثبتات. هذه الخصائص تجعل البولي كربونات مادة متعددة الاستخدامات تُستخدم في مختلف الصناعات، بما في ذلك السيارات، والبناء، والطب، والإلكترونيات الاستهلاكية.

تطبيقات البولي كربونات (PC):

• صناعة السيارات: أغطية المصابيح الأمامية، الأسقف البانورامية، الألواح الداخلية، ولوحات العدادات.

• الإلكترونيات والكهرباء: هياكل الحواسيب المحمولة، أغلفة الهواتف الذكية، العوازل الكهربائية، والموصلات.

• البناء: ألواح التسقيف، الزجاج الآمن، البيوت الزجاجية، والحواجز الصوتية.

• الطب: الأدوات الجراحية، مكونات المحاقن، وأغلفة الأجهزة الطبية.

• السلع الاستهلاكية: عدسات النظارات، الأقراص المضغوطة وأقراص DVD، زجاجات المياه القابلة لإعادة الاستخدام، والدروع الواقية.

• الصناعات: حواجز الآلات، الخوذات الواقية، وصفائح الزجاج المضاد للرصاص.

مزايا البولي كربونات (PC):

• مقاومة عالية للصدمات: يكاد يكون غير قابل للكسر، مما يجعله مثاليًا لتطبيقات الأمان.

• وضوح بصري ممتاز: شفاف مع نفاذية ضوئية مماثلة للزجاج.

• مقاومة للحرارة: يتحمل درجات حرارة عالية دون أن يتشوه.

• عزل كهربائي جيد: مناسب للتطبيقات الإلكترونية والكهربائية.

• مقاومة للهب: تلبي بعض درجاته معايير UL 94 V-0.

• خفيف الوزن: أخف بكثير من الزجاج مع الاحتفاظ بمتانة عالية.

• سهل المعالجة: يمكن تشكيله إلى أشكال معقدة بسهولة.

عيوب البولي كربونات (PC):

• عرضة للخدش: يتطلب طلاءات خاصة لتحسين صلابة السطح.

• حساسية كيميائية: عرضة للتشقق الناتج عن الإجهاد عند التعرض لبعض المذيبات والمواد الكيميائية.

• حساسية للأشعة فوق البنفسجية: يمكن أن يصفر ويتدهور عند التعرض الطويل للأشعة فوق البنفسجية ما لم يُعالج بمثبتات.

• تكلفة مرتفعة: أكثر تكلفة من البلاستيكيات الأخرى مثل الأكريليك أو ABS.

• مرونة منخفضة: يمكن أن يصبح هشًا في الظروف القاسية على الرغم من متانته.

البولياميدات (PA)

البولي أميد (PA) هو فئة من البوليمرات الاصطناعية التي تحتوي على روابط أميد (-CONH-)، والمعروفة باسم النايلون. يتميز بقوته الميكانيكية العالية، واستقراره الحراري، ومقاومته الكيميائية، مما يجعله مستخدمًا على نطاق واسع في تطبيقات السيارات والمنسوجات والصناعات. يمكن تصنيع البولي أميدات باستخدام طرق مثل قولبة الحقن والبثق، مما يمنحها تنوعًا في الإنتاج.

التركيب

يتميز البولي أميد ببنية جزيئية تحتوي على روابط أميد (-CONH-) متكررة على طول سلسلة البوليمر، والتي تتشكل من خلال بلمرة التكاثف للديامينات والأحماض ثنائية الكربوكسيل أو من خلال بلمرة فتح الحلقة للاكتامات. تساهم الروابط الهيدروجينية بين مجموعات الأميد المجاورة في تعزيز القوة الميكانيكية، والاستقرار الحراري، والمقاومة للتآكل والمواد الكيميائية. بناءً على نوع البولي أميد، يمكن أن تكون بنيته الأساسية إما أليفاتية، كما هو الحال في نايلون 6 ونايلون 66، أو عطرية، كما هو الحال في الأراميد مثل كيفلر (Kevlar) ونومكس (Nomex)، التي توفر صلابة ومقاومة حرارية أكبر. يسمح هذا التنوع الهيكلي بتعديل البولي أميدات لتناسب مجموعة واسعة من التطبيقات الصناعية والتجارية.

الخصائص

يتميز البولي أميد بمزيج من الخواص الميكانيكية والحرارية والكيميائية الممتازة، مما يجعله مادة متعددة الاستخدامات. فهو يتمتع بقوة شد عالية، ومتانة، ومقاومة للتآكل، مما يعزز من عمره الافتراضي في التطبيقات القاسية. توفر الروابط الهيدروجينية القوية في بنيته استقرارًا حراريًا جيدًا، مما يسمح له بتحمل درجات حرارة مرتفعة دون تحلل كبير. كما أنه مقاوم جيدًا للمواد الكيميائية مثل الزيوت والشحوم والمذيبات، على الرغم من قدرته على امتصاص الرطوبة، مما قد يؤثر على خواصه الميكانيكية وثباته الأبعادي. بالإضافة إلى ذلك، يتمتع البولي أميد بمعامل احتكاك منخفض وخصائص تزليق ذاتي، مما يجعله مناسبًا للتطبيقات التي تتطلب حركة سلسة وتقليل التآكل. بفضل خصائصه الممتازة في العزل الكهربائي وسهولة معالجته من خلال قولبة الحقن والبثق، فإنه يستخدم على نطاق واسع في قطاعات السيارات، والفضاء، والإلكترونيات، والتطبيقات الصناعية.

تطبيقات البولي أميد:

- قطاع السيارات: مكونات مثل التروس والمحامل وخطوط الوقود وأغطية المحركات.

- الإلكترونيات والكهرباء: موصلات، عزل الكابلات، وقواطع الدوائر.

- الآلات الصناعية: السيور الناقلة، البكرات، والمثبتات الميكانيكية.

- المنسوجات والألياف: الملابس، السجاد، الحبال، والمظلات.

- قطاع الطيران والفضاء: مكونات هيكلية خفيفة الوزن ومواد عازلة.

- السلع الاستهلاكية: معدات رياضية، أدوات مطبخ، والسحّابات (السّوست).

- التطبيقات الطبية: الخيوط الجراحية والأجهزة القابلة للزرع.

مزايا البولي أميد:

- قوة ميكانيكية عالية، صلابة، ومتانة.

- مقاومة ممتازة للتآكل والخدش.

- ثبات حراري جيد ونقطة انصهار عالية.

- مقاومة جيدة للعديد من المواد الكيميائية والزيوت والمذيبات.

- معامل احتكاك منخفض وخصائص تزليق ذاتي.

- خصائص عزل كهربائي جيدة.

- خفيف الوزن وسهل التشكيل في مختلف التطبيقات.

عيوب البولي أميد:

- يمتص الرطوبة، مما قد يؤثر على الخواص الميكانيكية والثبات الأبعادي.

- قد يتحلل عند التعرض الطويل للأشعة فوق البنفسجية ما لم يتم تثبيته بمضافات.

- عرضة للهجوم من قبل الأحماض والقواعد القوية.

- يحتاج إلى درجات حرارة معالجة عالية أثناء التصنيع.

- يمكن أن يكون أكثر تكلفة مقارنة ببعض البوليمرات الأخرى.

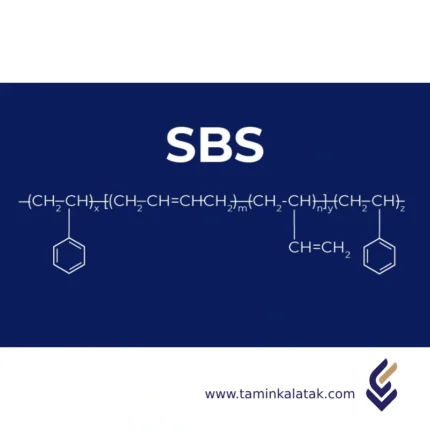

البوليمرات المشتركة من كتلة الستيرين (TPS)

مطاطات الكتلة الستايرينية (TPS) هي نوع من المطاطات الحرارية (TPEs) تتكون من مقاطع بوليمرية متناوبة صلبة وناعمة. تتكون المقاطع الصلبة من بوليستايرين (PS)، بينما تتكون المقاطع الناعمة من مواد مطاطية مثل بولي بيوتادين (PB) أو بولي إيزوبرين (PI). تمنح هذه البنية مواد TPS مرونة تشبه المطاط مع قابلية تشكيل ومعالجة حرارية مماثلة للبلاستيك الحراري.

التركيب البنيوي:

تتكون مطاطات TPS من بنية منفصلة الطور تتضمن مقاطع بوليمرية صلبة من بوليستايرين (PS) ومقاطع ناعمة من مطاط مثل بولي بيوتادين (PB) أو بولي إيثيلين-بوتيلين (EB).

-

توفر المقاطع الصلبة الصلابة والثبات الحراري.

-

توفر المقاطع الناعمة المرونة والمطاطية.

تتشكل مناطق من بوليستايرين داخل المصفوفة تعمل كنقاط تثبيت فيزيائية، بينما تظل المقاطع المطاطية مستمرة وتمنح المادة خاصية المرونة. هذه البنية تُمكن TPS من التصرف مثل المطاط الحراري عند درجة حرارة الغرفة، ولكن يمكن تليينه ومعالجته حراريًا كالبلاستيك عند التسخين، مما يجعله قابلاً لإعادة التدوير والتشكيل بسهولة.

الخصائص:

-

مرونة عالية: يشبه سلوك المطاط مع قدرة على التمدد والعودة للشكل الأصلي.

-

قوة ميكانيكية جيدة: مثل مقاومة الشد والتأثير.

-

مقاومة كيميائية جيدة: مقاوم للزيوت والشحوم والمواد الكيميائية.

-

قابلية المعالجة: يمكن حقنه أو بثقه أو تشكيله بالنفخ.

-

قابل لإعادة التدوير: يمكن صهره وتشكيله عدة مرات.

-

ملمس ناعم: مثالي للمقابض وأجزاء اللمس.

-

مقاومة الطقس والأشعة فوق البنفسجية: خاصة في تركيبات مثل SEBS.

-

خفيف الوزن: يساعد على تقليل التكلفة وزيادة كفاءة الطاقة.

التطبيقات:

🔹 صناعة السيارات:

-

مكونات داخلية ناعمة الملمس (لوحات القيادة، ألواح الأبواب)

-

الحشوات، الحلقات المانعة، ومثبطات الاهتزاز

-

وسادات قبضة وطلاءات واقية

🔹 السلع الاستهلاكية:

-

مقابض الأدوات وفرش الأسنان وماكينات الحلاقة

-

المعدات الرياضية، نعال الأحذية، معدات الحماية

-

التغليف المرن والأفلام القابلة للتمدد

🔹 المجال الطبي:

-

أنابيب طبية، مكابس المحاقن

-

أجهزة طبية مغطاة بطبقة ناعمة

-

مكونات مرنة ومتوافقة حيوياً

🔹 اللاصقات والمانعات:

-

لاصقات حساسة للضغط

-

لاصقات ذائبة حرارياً للأحذية والتغليف

🔹 الإلكترونيات والكهرباء:

-

أغطية واقية

-

عزل الأسلاك والكابلات

المزايا:

✅ مرونة عالية وملمس ناعم

✅ قوة شد ومقاومة تأثير جيدة

✅ قابلية إعادة التدوير والتشكيل الحراري

✅ التصاق جيد بمواد متنوعة

✅ مقاومة كيميائية وزيتية

✅ خفيف الوزن وسهل التصنيع

✅ مقاومة للعوامل الجوية (مع تركيبات SEBS)

العيوب:

❌ مقاومة حرارية منخفضة (أقل من 100°C)

❌ صلابة محدودة مقارنة ببعض اللدائن الهندسية

❌ قد يصبح لزجًا في الظروف الحارة

❌ تكلفة أعلى من اللدائن التقليدية مثل PP وPE

❌ غير مناسب للتطبيقات الحاملة للأوزان الثقيلة

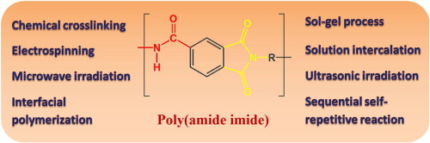

بولي أميد إيميد (PAI)

- مقاومة حرارية عالية: يتحمل درجات حرارة تشغيل مستمرة تصل إلى 260°C، ويقاوم درجات أعلى لفترات قصيرة.

- قوة ميكانيكية ممتازة: يتمتع بصلابة عالية ومقاومة للانضغاط والانحناء والزحف تحت الأحمال الثقيلة.

- مقاومة استثنائية للاهتراء والاحتكاك: مثالي للأجزاء المتحركة في الظروف القاسية.

- مقاومة كيميائية ممتازة: يتحمل الوقود، المذيبات، والأحماض.

- عازل كهربائي ممتاز: يستخدم في التطبيقات الكهربائية ذات درجات الحرارة المرتفعة.

- استقرار أبعادي: تمدد حراري منخفض وتشوه قليل تحت الضغط والحرارة.

مركب التلك من البولي إيثيلين

الهيكل

هيكل تركيبة بولي إيثيلين تالِك يتكون من مصفوفة بوليمرية مصنوعة من البولي إيثيلين، التي يمكن أن تكون بولي إيثيلين منخفض الكثافة (LDPE)، بولي إيثيلين عالي الكثافة (HDPE)، أو بولي إيثيلين منخفض الكثافة الخطي (LLDPE)، مدموجة مع تالِك كحشو أو عامل تقوية. يتم توزيع جزيئات التالك عبر المصفوفة البوليمرية للبولي إيثيلين، مما يخلق مادة مركبة تتمتع بخصائص ميكانيكية وحرارية محسنة. التالك، وهو معدن سيليكات المغنيسيوم الذي يحدث طبيعياً، له هيكل على شكل صفائح يساعد في تحسين الصلابة، واستقرار الأبعاد، والمقاومة الحرارية عند دمجه مع البولي إيثيلين. يؤثر توزيع التالك داخل البولي إيثيلين على أداء المادة بشكل عام، وذلك اعتمادًا على عوامل مثل حجم الجزيئات، التوزيع، ومعالجة السطح. في بعض التركيبات، يتم إضافة مواد إضافية مثل مواد التوافق، مساعدات المعالجة، ومستقرات لتحسين الأداء، وتحسين خصائص المعالجة، وضمان توزيع التالك بشكل موحد في مصفوفة البولي إيثيلين. المادة الناتجة تحافظ على مرونة البولي إيثيلين وخصائصه الخفيفة بينما تستفيد من الصلابة المتزايدة والاستقرار الحراري الذي يوفره التالك.الخصائص

تتأثر خصائص تركيبة بولي إيثيلين تالِك بالتركيبة بين البولي إيثيلين كراتين أساسي والتالك كحشو تقويتي. تظهر هذه التركيبة صلابة وزيادة في الاستقامة مقارنة بالبولي إيثيلين النقي بفضل وجود التالك الذي يعزز تكامله الهيكلي. كما أن لها مقاومة حرارية أفضل، حيث يزيد التالك من درجة حرارة انحراف الحرارة، مما يجعل المادة أكثر ملاءمة للتطبيقات التي تتعرض لدرجات حرارة عالية. كما أن إضافة التالك تحسن استقرار الأبعاد عن طريق تقليل الانكماش والتشوه، وهو أمر مفيد بشكل خاص في عمليات الحقن والتشكيل الحراري. علاوة على ذلك، تتمتع التركيبة بخصائص حاجزية محسنة، مما يوفر مقاومة أفضل للرطوبة ونفاذية الغازات. كما توفر هذه التركيبة أيضًا قابلية معالجة محسنة من خلال تقليل لزوجة الذوبان، مما يساعد على تحسين تدفق القوالب وتقليل أوقات الدورة. بالإضافة إلى ذلك، يساهم محتوى التالك في تقليل التكاليف من خلال استبدال جزء من راتينج البولي إيثيلين الأغلى بينما يحافظ على الخصائص الميكانيكية المرغوبة. يمكن تعديل خصائص السطح للمركب بناءً على تركيز التالك، مما يؤدي إلى تحسين مقاومة الخدش والتآكل. بشكل عام، تقدم مركبات بولي إيثيلين تالِك توازناً بين القوة، الاستقرار الحراري، وكفاءة المعالجة، مما يجعلها مناسبة لمجموعة واسعة من التطبيقات الصناعية.التطبيقات

• أجزاء السيارات مثل لوحات العدادات، ألواح الأبواب، وقطع أسفل غطاء المحرك • مواد التعبئة والتغليف بما في ذلك الحاويات الصلبة، الأفلام، والتغليف الصناعي • السلع الاستهلاكية مثل الأجهزة المنزلية، الألعاب، وأجزاء الأثاث • التطبيقات الصناعية مثل الأنابيب، الأوراق، ومواد البناء • محابس الكهرباء والإلكترونيات لتحسين العزل والمتانة • الحاويات الطبية والصيدلانية بسبب خصائص الحاجز المحسنةالمزايا

• زيادة الصلابة والاستقامة لتحسين الأداء الهيكلي • مقاومة حرارية محسنّة، مما يجعلها مناسبة للتطبيقات ذات درجات الحرارة العالية • استقرار أبعادي أفضل، مما يقلل من الانكماش والتشوه في الأجزاء المشكّلة • تكلفة فعالة بفضل التالك الذي يعمل كحشو، مما يقلل من التكاليف الإجمالية للمواد • تحسين المعالجة مع تدفق أفضل للقوالب وتقليل أوقات الدورة • تحسين خصائص السطح مثل مقاومة الخدش والتآكل • خصائص حاجزية أفضل ضد الرطوبة ونفاذية الغازاتالعيوب

• انخفاض مقاومة الصدمات مقارنة بالبولي إيثيلين النقي، مما يجعله أكثر هشاشة • زيادة الوزن بسبب إضافة التالك، مما قد لا يكون مناسبًا للتطبيقات خفيفة الوزن • تقليل الشفافية المحتمل، مما يحد من استخدامه في المنتجات الشفافة أو شبه الشفافة • صعوبات محتملة في إعادة التدوير بسبب الطبيعة المركبة للمادة • قد يتطلب تعديلات إضافية في المعالجة لضمان التوزيع الموحد للتالك في المصفوفة البوليمريةمركبات ألياف البولي أميد

مركبات ألياف البولي أميد، والمعروفة باسم المواد المعتمدة على النايلون، هي بوليمرات هندسية عالية الأداء تُستخدم على نطاق واسع بفضل قوتها الميكانيكية الممتازة، ومتانتها، ومقاومتها الكيميائية. تعتمد هذه المركبات أساسًا على PA6 (نايلون 6) وPA66 (نايلون 6,6)، مع وجود أنواع أخرى مثل PA11، وPA12، وPA46، وPA6T لتطبيقات متخصصة. ويمكن تعديلها بإضافة إضافات لتحسين خصائص مثل مقاومة اللهب، ومقاومة الأشعة فوق البنفسجية، والثبات الحراري.

التركيب تتكون مركبات ألياف البولي أميد من بوليمرات صناعية طويلة السلسلة ناتجة عن بلمرة ثنائية الأمينات مع ثنائيات الأحماض الكربوكسيلية أو من خلال بلمرة اللاكتامات. تُوفر الروابط الأميدية (-CONH-) المتكررة في بنيتها الجزيئية القوة والمرونة والثبات الحراري. ويتكوّن العمود الفقري لألياف البولي أميد من روابط هيدروجينية بين سلاسل البوليمر المجاورة، مما يُساهم في القوة الشدية العالية ومقاومة التآكل. ويمكن تعديل البنية بإضافة مواد تعزيز مثل الألياف الزجاجية، أو إضافات مقاومة اللهب، أو مثبتات الأشعة فوق البنفسجية لتحسين خصائص معينة. وبحسب النوع، قد تُظهر مركبات البولي أميد درجات متفاوتة من التبلور، مما يؤثر على أدائها الميكانيكي، وامتصاصها للرطوبة، وقابليتها للمعالجة. ويؤثر ترتيب السلاسل الجزيئية على خصائص مثل نقطة الانصهار، والمتانة، والمرونة، مما يجعل مركبات ألياف البولي أميد مناسبة لتطبيقات تتطلب أداءً عاليًا مثل المنسوجات، ومكونات السيارات، والمواد الصناعية.

الخصائص تتمتع مركبات ألياف البولي أميد بمزيج من القوة الميكانيكية العالية، والمرونة، والمتانة، مما يجعلها مناسبة لتطبيقات صناعية متنوعة. وتُظهر قوة شد عالية ومقاومة للتآكل، مما يُمكّنها من تحمل الإجهاد الميكانيكي والتلف لفترات طويلة. كما تتميز بالثبات الحراري، حيث تستطيع تحمل درجات حرارة مرتفعة، وبعض الأنواع تحافظ على خصائصها فوق 200 درجة مئوية. وتُوفر هذه المركبات أيضًا مقاومة كيميائية جيدة تجاه الزيوت، والمذيبات، والوقود، مما يجعلها مثالية لصناعات السيارات والصناعات الثقيلة. ومع ذلك، فإن البولي أميدات تمتص الرطوبة، وهو ما قد يؤثر على ثبات الأبعاد والخصائص الميكانيكية. ويمكن تعزيز الأداء بإضافة مواد مثل الألياف الزجاجية أو إضافات مقاومة اللهب، مما يُحسّن من الصلابة، والمقاومة للحرارة، والثبات البيئي. كما تتمتع هذه المركبات بمقاومة جيدة للصدمات ومرونة، مما يجعلها مثالية للمنسوجات، والمكونات الكهربائية، والتطبيقات الهندسية عالية الأداء.

التطبيقات:

-

المنسوجات: تُستخدم في الملابس، والسجاد، والأثاث، والأقمشة الصناعية بفضل متانتها ومرونتها.

-

السيارات: تُستخدم في خطوط الوقود، ومداخل الهواء، والوصلات، والمكونات تحت غطاء المحرك لمقاومتها للحرارة والمواد الكيميائية.

-

الإلكترونيات والكهرباء: تُستخدم في عزل الأسلاك، وقواطع الدوائر، وأغطية المفاتيح، والوصلات بفضل خواصها العازلة.

-

الاستخدامات الصناعية: تدخل في سيور النقل، والحبال، وأنظمة الترشيح، والأجزاء الهندسية عالية الأداء.

-

الرياضة والمعدات الخارجية: تُستخدم في الحبال المخصصة للتسلق، وخيوط الصيد، والملابس الرياضية لقوتها ومتانتها.

المزايا:

-

قوة ميكانيكية عالية ومقاومة للتآكل، تضمن أداءً طويل الأمد.

-

ثبات حراري ممتاز، يتحمل درجات حرارة مرتفعة في التطبيقات الصناعية والسيارات.

-

مقاومة كيميائية جيدة تجاه الزيوت، والوقود، والمذيبات.

-

خفيفة الوزن مقارنة بالمعادن، مما يجعلها مناسبة للتطبيقات الحساسة للوزن.

-

مرنة ومرنة، تُناسب الاستخدامات المتنوعة في المنسوجات والهندسة.

-

قابلة للتعديل بإضافات لتحسين مقاومة اللهب، والأشعة فوق البنفسجية، والأداء العام.

العيوب:

-

امتصاص مرتفع للرطوبة، مما قد يؤثر على ثبات الأبعاد والخصائص الميكانيكية.

-

تحديات في المعالجة بسبب ارتفاع درجات الانصهار والحاجة للتجفيف قبل التصنيع.

-

عرضة للتدهور عند التعرض الطويل للأشعة فوق البنفسجية بدون مثبتات.

-

قد تكون أغلى من الألياف الصناعية الأخرى، خاصة الأنواع عالية الأداء.