البولياميدات (PA)

البولي أميد (PA) هو فئة من البوليمرات الاصطناعية التي تحتوي على روابط أميد (-CONH-)، والمعروفة باسم النايلون. يتميز بقوته الميكانيكية العالية، واستقراره الحراري، ومقاومته الكيميائية، مما يجعله مستخدمًا على نطاق واسع في تطبيقات السيارات والمنسوجات والصناعات. يمكن تصنيع البولي أميدات باستخدام طرق مثل قولبة الحقن والبثق، مما يمنحها تنوعًا في الإنتاج.

التركيب

يتميز البولي أميد ببنية جزيئية تحتوي على روابط أميد (-CONH-) متكررة على طول سلسلة البوليمر، والتي تتشكل من خلال بلمرة التكاثف للديامينات والأحماض ثنائية الكربوكسيل أو من خلال بلمرة فتح الحلقة للاكتامات. تساهم الروابط الهيدروجينية بين مجموعات الأميد المجاورة في تعزيز القوة الميكانيكية، والاستقرار الحراري، والمقاومة للتآكل والمواد الكيميائية. بناءً على نوع البولي أميد، يمكن أن تكون بنيته الأساسية إما أليفاتية، كما هو الحال في نايلون 6 ونايلون 66، أو عطرية، كما هو الحال في الأراميد مثل كيفلر (Kevlar) ونومكس (Nomex)، التي توفر صلابة ومقاومة حرارية أكبر. يسمح هذا التنوع الهيكلي بتعديل البولي أميدات لتناسب مجموعة واسعة من التطبيقات الصناعية والتجارية.

الخصائص

يتميز البولي أميد بمزيج من الخواص الميكانيكية والحرارية والكيميائية الممتازة، مما يجعله مادة متعددة الاستخدامات. فهو يتمتع بقوة شد عالية، ومتانة، ومقاومة للتآكل، مما يعزز من عمره الافتراضي في التطبيقات القاسية. توفر الروابط الهيدروجينية القوية في بنيته استقرارًا حراريًا جيدًا، مما يسمح له بتحمل درجات حرارة مرتفعة دون تحلل كبير. كما أنه مقاوم جيدًا للمواد الكيميائية مثل الزيوت والشحوم والمذيبات، على الرغم من قدرته على امتصاص الرطوبة، مما قد يؤثر على خواصه الميكانيكية وثباته الأبعادي. بالإضافة إلى ذلك، يتمتع البولي أميد بمعامل احتكاك منخفض وخصائص تزليق ذاتي، مما يجعله مناسبًا للتطبيقات التي تتطلب حركة سلسة وتقليل التآكل. بفضل خصائصه الممتازة في العزل الكهربائي وسهولة معالجته من خلال قولبة الحقن والبثق، فإنه يستخدم على نطاق واسع في قطاعات السيارات، والفضاء، والإلكترونيات، والتطبيقات الصناعية.

تطبيقات البولي أميد:

- قطاع السيارات: مكونات مثل التروس والمحامل وخطوط الوقود وأغطية المحركات.

- الإلكترونيات والكهرباء: موصلات، عزل الكابلات، وقواطع الدوائر.

- الآلات الصناعية: السيور الناقلة، البكرات، والمثبتات الميكانيكية.

- المنسوجات والألياف: الملابس، السجاد، الحبال، والمظلات.

- قطاع الطيران والفضاء: مكونات هيكلية خفيفة الوزن ومواد عازلة.

- السلع الاستهلاكية: معدات رياضية، أدوات مطبخ، والسحّابات (السّوست).

- التطبيقات الطبية: الخيوط الجراحية والأجهزة القابلة للزرع.

مزايا البولي أميد:

- قوة ميكانيكية عالية، صلابة، ومتانة.

- مقاومة ممتازة للتآكل والخدش.

- ثبات حراري جيد ونقطة انصهار عالية.

- مقاومة جيدة للعديد من المواد الكيميائية والزيوت والمذيبات.

- معامل احتكاك منخفض وخصائص تزليق ذاتي.

- خصائص عزل كهربائي جيدة.

- خفيف الوزن وسهل التشكيل في مختلف التطبيقات.

عيوب البولي أميد:

- يمتص الرطوبة، مما قد يؤثر على الخواص الميكانيكية والثبات الأبعادي.

- قد يتحلل عند التعرض الطويل للأشعة فوق البنفسجية ما لم يتم تثبيته بمضافات.

- عرضة للهجوم من قبل الأحماض والقواعد القوية.

- يحتاج إلى درجات حرارة معالجة عالية أثناء التصنيع.

- يمكن أن يكون أكثر تكلفة مقارنة ببعض البوليمرات الأخرى.

بولياريليت (PAR)

- الثبات الحراري العالي: درجة حرارة الانتقال الزجاجي (Tg) تقارب 180 درجة مئوية.

- القوة الميكانيكية: مقاومة شد وصدمات ممتازة.

- مقاومة الأشعة فوق البنفسجية والعوامل الجوية: مثالي للتطبيقات الخارجية دون تدهور.

- المقاومة الكيميائية: مقاوم للزيوت، الأحماض، والمذيبات.

- الشفافية: بعض الدرجات شفافة بصريًا ومناسبة للعدسات والشاشات.

- الاستقرار الأبعادي: زحف منخفض وصلابة عالية، مناسب للتطبيقات الدقيقة.

كبريتيد البولي فينيلين (PPS)

البولي فينيلين سلفيد (PPS) هو بوليمر حراري هندسي شبه بلوري عالي الأداء، معروف بمقاومته الممتازة للحرارة والمواد الكيميائية، وثباته الأبعادي، وخواصه الذاتية المثبطة للّهب. يُستخدم على نطاق واسع في التطبيقات الصناعية المتطلبة في قطاعات السيارات، والطيران، والإلكترونيات، والتصنيع الصناعي.

التركيب

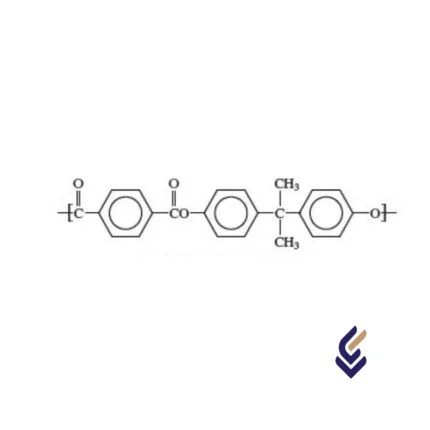

البولي فينيلين سلفيد (PPS) هو بوليمر شبه بلوري يتكون من سلسلة هيكلية متكررة تتكون من حلقات بنزين متناوبة وذرات كبريت. يمنح هذا التركيب PPS استقرارًا حراريًا استثنائيًا، ومقاومة كيميائية عالية، وقوة ميكانيكية كبيرة. تساهم حلقات البنزين الصلبة في صلابته وثباته الأبعادي، بينما توفر ذرات الكبريت مقاومة للحرارة والأكسدة. يتميز PPS بخاصية تثبيط اللهب الطبيعية بفضل وجود الكبريت، مما يقلل من الاشتعال وانبعاث الدخان.

اعتمادًا على طريقة البلمرة، يمكن أن يكون PPS إما خطيًا أو متشابكًا، حيث يوفر PPS الخطي قابلية معالجة أفضل ومتانة أكبر. تعمل المناطق البلورية شديدة الانتظام في PPS على تعزيز قوته ومقاومته للمذيبات، مما يجعله مناسبًا للاستخدام في التطبيقات عالية الأداء في صناعات السيارات والطيران والإلكترونيات.

الخصائص

يتمتع البولي فينيلين سلفيد (PPS) بمجموعة فريدة من الخصائص التي تجعله مناسبًا للتطبيقات المتطلبة. يتمتع باستقرار حراري ممتاز، حيث يتحمل درجات حرارة تشغيل مستمرة تصل إلى 260°C، مع الاحتفاظ بقوته الميكانيكية حتى في درجات الحرارة المرتفعة. كما يتمتع بمقاومة كيميائية فريدة، حيث يتحمل الأحماض القوية والقواعد والمذيبات دون أن يتدهور.

يتميز PPS بثبات أبعادي استثنائي بفضل امتصاصه المنخفض للرطوبة، مما يمنع التورم أو التشوه. بالإضافة إلى ذلك، يتمتع بخاصية مثبطة للّهب بشكل طبيعي، حيث يحمل تصنيف UL 94 V-0، مما يعني أنه ينطفئ ذاتيًا عند تعرضه للّهب. كما أنه يتمتع بصلابة عالية ومقاومة ممتازة للتآكل والإجهاد، مما يجعله مثاليًا للاستخدام في التطبيقات التي تتطلب متانة طويلة الأمد.

يُعرف PPS أيضًا بخصائصه العازلة الممتازة للكهرباء، مما يجعله خيارًا مفضلًا لمكونات الإلكترونيات والكهرباء. وبحسب درجة PPS، يمكن تعزيزه بألياف زجاجية أو مواد مالئة أخرى لتعزيز خصائصه الميكانيكية، مما يجعله مناسبًا لمختلف التطبيقات الصناعية المتطلبة.

تطبيقات البولي فينيلين سلفيد (PPS):

• قطاع السيارات: مكونات نظام الوقود، أجزاء أنظمة التبريد، الموصلات الكهربائية، التطبيقات تحت غطاء المحرك.

• قطاع الطيران: مكونات هيكلية خفيفة الوزن، أجزاء إلكترونية مقاومة للّهب.

• الإلكترونيات والكهرباء: الموصلات، المقابس، المفاتيح، الملفات، الدوائر الإلكترونية عالية الأداء.

• الصناعة: معدات معالجة المواد الكيميائية، مكونات المضخات، أنظمة الترشيح، التروس، المحامل.

• القطاع الطبي: الأدوات الجراحية والمعدات المقاومة لعمليات التعقيم المتكررة.

• الأجهزة المنزلية وأدوات الطاقة: مكونات مقاومة للحرارة العالية، وأجزاء ميكانيكية متينة.

مزايا البولي فينيلين سلفيد (PPS):

• استقرار حراري عالٍ: يتحمل درجات حرارة تصل إلى 260°C بشكل مستمر.

• مقاومة كيميائية ممتازة: يتحمل الأحماض، القواعد، المذيبات، والوقود.

• ثبات أبعادي عالٍ: امتصاص منخفض للرطوبة، مما يمنع التورم أو التشوه.

• مثبط ذاتي للّهب: حاصل على تصنيف UL 94 V-0، مما يعني أنه ينطفئ تلقائيًا عند تعرضه للّهب.

• قوة ميكانيكية عالية: يتمتع بصلابة كبيرة ومقاومة جيدة للتآكل والإجهاد.

• عزل كهربائي ممتاز: مناسب لمكونات الإلكترونيات عالية الأداء.

• انخفاض الاحتكاك ومقاومة التآكل: مثالي للأجزاء المتحركة والانزلاقية.

عيوب البولي فينيلين سلفيد (PPS):

• الهشاشة: PPS النقي يكون هشًا، ويتطلب تعزيزًا لتحسين المتانة.

• تكلفة مرتفعة: أكثر تكلفة مقارنة ببعض اللدائن الهندسية الأخرى.

• تعقيد عمليات المعالجة: يتطلب درجات حرارة صب عالية، مما يزيد من تكاليف الإنتاج.

• حساسية تجاه المواد المؤكسدة القوية: على الرغم من مقاومته الكيميائية العالية، إلا أنه قد يتدهور في البيئات التي تحتوي على مواد مؤكسدة قوية.