أكريلونيتريل بوتادين ستيرين

- صناعة السيارات: يتم استخدام ABS بشكل واسع في صناعة السيارات للمكونات الداخلية والخارجية. مقاومته الممتازة للصدمات، المتانة، وسهولة معالجته تجعلها مناسبة لتطبيقات مثل لوحات العدادات، الزخارف الداخلية، المقابض الداخلية، وأجزاء الهيكل الخارجية.

- السلع الاستهلاكية: يتم استخدامه بشكل شائع في تصنيع الأجهزة المنزلية، بما في ذلك المكانس الكهربائية، الأجهزة المطبخية، وأنظمة الترفيه المنزلية. توفر متانته، مقاومته للصدمات، وخصائصه العزلية الكهربائية ملاءمته لهذه التطبيقات.

- القطاع الطبي والرعاية الصحية: تستخدم مواد ABS بشكل متزايد في القطاعات الطبية والرعاية الصحية. توافقها البيولوجي، سهولة تعقيمها، ومقاومتها للمواد الكيميائية تجعلها مناسبة لتطبيقات مثل صناديق الأجهزة الطبية، المقابض، والصواني. تضمن استقرار ABS الأبعاد والمتانة أن الأجهزة الطبية تتحمل عمليات التعقيم المتكررة دون التأثير على أدائها.

- الصناعة والتصنيع: تجد مواد ABS العديد من التطبيقات في القطاع الصناعي والتصنيعي. يتم استخدامها بشكل شائع في إنتاج معدات الحماية، مقابض الأدوات، مكونات الآلات، وأغطية الآلات الصناعية. تجعل الخصائص الميكانيكية الممتازة لـ ABS، بما في ذلك مقاومة الصدمات واستقرار الأبعاد، منها مناسبة للبيئات الصناعية الصعبة.

- تكاليف إنتاج معقولة

- القدرة على التحمل من التسخين والتبريد المتكرر

- مناسب لإعادة التدوير

- مقاومة صدمات عالية

- مقاومة كيميائية

- قوة وصلابة عالية

- قابلية للاشتعال

- مقاومة ضعيفة للطقس

- مقاومة محدودة للحرارة

أنهيدريد الماليك المطعمة TPE

الإيلاستومر الحراري المعدل بأنهيدريد المالئيك (TPE-g-MA) هو نوع معدل من الإيلاستومرات الحرارية يتم فيه ربط أنهيدريد المالئيك (MA) على العمود الفقري للبوليمر. تُضفي هذه التعديلات مجموعات وظيفية قطبية تُحسن الالتصاق، والتوافق مع المواد القطبية، والنشاط الكيميائي، مما يجعله ذا قيمة كبيرة في العديد من التطبيقات.

التركيب يتكون الإيلاستومر الحراري المعدل بأنهيدريد المالئيك (TPE-g-MA) من هيكل أساسه إيلاستومر حراري، يتم ربط مجموعات أنهيدريد المالئيك عليه بشكل عشوائي على سلاسل البوليمر. وقد يكون الإيلاستومر الأساسي من نوع البوليمرات المشتركة الستايرينية الكتلية، أو إيلاستومرات قائمة على البولي أوليفين، أو أنواع أخرى من TPE حسب الاستخدام. تُضفي مجموعات أنهيدريد المالئيك وظائف قطبية مع الحفاظ على مرونة وليونة الإيلاستومر الأصلية. تُرتبط هذه المجموعات تساهميًا على العمود الفقري للبوليمر من خلال عملية تطعيم بالجذور الحرة، غالبًا باستخدام البيروكسيد أو محفزات أخرى. ينتج عن ذلك تركيب يحتوي على مناطق غير قطبية وقطبية، مما يُحسن الالتصاق والتوافق مع المواد القطبية، ويزيد من التفاعل الكيميائي في التطبيقات المركبة. هذا يجعله مناسبًا بشكل خاص في خلطات البوليمر، والمواد المركبة، وتطبيقات تعزيز الالتصاق.

الخصائص يحتفظ TPE-g-MA بمرونة وليونة وقابلية معالجة الإيلاستومر الحراري الأصلي، مع اكتساب قطبية وتفاعل محسّنين بفضل مجموعات أنهيدريد المالئيك المطعّمة. تُحسّن هذه التعديلات الالتصاق بالركائز القطبية، وتزيد من التوافق مع البوليمرات القطبية مثل البولي أميدات والبولي استرات، وتحسن التوزيع في المواد المركبة. يتمتع هذا المركب بخصائص ميكانيكية ممتازة، بما في ذلك قوة شد جيدة، واستطالة، ومقاومة للصدمات، مع الحفاظ على ملمس ناعم ومطاطي. يظل الثبات الحراري مشابهًا للإيلاستومر الأساسي، رغم أن عملية التطعيم قد تُغير قليلًا من خصائص التدفق. تُضيف مجموعات أنهيدريد المالئيك مواقع تفاعلية يمكن أن تتفاعل مع الأمينات، ومجموعات الهيدروكسيل، ونيوكليوفيلات أخرى، مما يجعله مناسبًا لتعديلات كيميائية إضافية. كما يُوفر مقاومة محسّنة لتشقق الإجهاد البيئي وأداء أفضل في تطبيقات التغليف الناعم، مما يجعله مثاليًا في المواد اللاصقة، والطلاءات، ومكونات السيارات، وخلطات البوليمر.

المزايا:

-

يُعزز الالتصاق بالمواد القطبية مثل المعادن، والزجاج، والبلاستيك الهندسي.

-

يُحسّن التوافق في خلطات البوليمر، خاصة مع البوليمرات القطبية مثل البولي أميدات والبولي استرات.

-

يحتفظ بالمرونة والليونة وقابلية المعالجة الخاصة بالإيلاستومر الحراري الأساسي.

-

يُوفر مواقع تفاعلية للتعديلات الكيميائية الإضافية، مثل الارتباط مع مركبات تحتوي على أمين أو هيدروكسيل.

-

يُزيد من الالتصاق البيني في المواد المركبة، مما يُحسن الخصائص الميكانيكية.

-

يُوفر مقاومة جيدة لتشقق الإجهاد البيئي ومتانة في التطبيقات الشاقة.

-

يمكن معالجته باستخدام طرق التشكيل الحراري القياسية مثل البثق، والقولبة بالحقن، والنفخ.

العيوب:

-

قد تتغير الخصائص الحرارية وخصائص التدفق قليلًا مقارنة بـ TPE غير المعدل.

-

يمكن أن تؤدي عملية التطعيم إلى بعض التفاوت في خصائص المادة حسب درجة التعديل.

-

قد تجعل مجموعات أنهيدريد المالئيك المادة أكثر عرضة للتحلل المائي في ظروف الرطوبة.

-

تكلفة الإنتاج قد تكون أعلى مقارنة بـ TPE العادي بسبب خطوات المعالجة الإضافية.

التطبيقات:

-

خلطات البوليمر وتحسين التوافق: يُستخدم لتحسين الالتصاق في خلطات TPE مع البوليمرات القطبية مثل البولي أميدات، والبولي استرات، والبولي كربونات.

-

المواد اللاصقة والمانعة للتسرب: يُستخدم في الربط الإنشائي، والمواد اللاصقة الحساسة للضغط، والتطبيقات اللاصقة الذائبة بالحرارة.

-

مكونات السيارات: يُحسن الالتصاق في الأجزاء متعددة المواد، وتخميد الاهتزاز، وتغليف الأسطح الناعمة.

-

الأجهزة الطبية: يُوفر مرونة والتصاق قوي في التطبيقات الحيوية.

-

الطلاءات والمعالجات السطحية: يُستخدم كمُعزز للالتصاق في الدهانات، والطلاءات، والمواد التمهيدية.

-

السلع الاستهلاكية والأحذية: يُحسن المتانة والمرونة والالتصاق في المنتجات المغلفة.

-

عزل الأسلاك والكابلات: يُحسن الالتصاق بالركائز القطبية ويُعزز الأداء الميكانيكي.

الإيلاستومر من البولي أوليفين

الإيلاستومر من البولي أوليفين (POE) هو نوع من الإيلاستومرات الحرارية يجمع بين خصائص كل من المطاط والبلاستيك. يُنتج من خلال التبلمر المشترك للأوليفينات، عادة الإيثيلين مع ألفا-أوليفينات أو مونومرات أخرى مثل البروبيلين. يتميز هذا المادة بالمرونة والمتانة ومقاومتها للعوامل البيئية، مما يجعلها مثالية لمجموعة واسعة من التطبيقات.

التركيب إيلاستومر البولي أوليفين (POE) هو بوليمر مشترك ناتج عن بلمرة الأوليفينات، وغالبًا ما يكون الإيثيلين، مع مونومرات أخرى مثل ألفا-أوليفينات (مثل 1-بيوتين، 1-هكسين، أو 1-أوكتين). يتكون تركيب POE من سلسلة بوليمر مرنة غير متبلورة مع درجة منخفضة من التبلور. تؤدي عملية البلمرة إلى توزيع عشوائي للمونومرات على طول سلسلة البوليمر، مما يمنح المادة خصائص إيلاستومرية تسمح لها بالتمدد والعودة إلى شكلها الأصلي. تشكل أجزاء الإيثيلين العمود الفقري للبوليمر، بينما يؤدي إدخال الألفا-أوليفينات إلى تشعبات في سلسلة البوليمر، مما يعزز مرونة المادة ويقلل من تبلورها. يمكّن هذا التركيب POE من امتلاك خصائص مشابهة للمطاط مع الحفاظ على سهولة المعالجة التي تميز اللدائن الحرارية. وتوفر الموازنة بين المناطق المتبلورة وغير المتبلورة الخصائص الميكانيكية المرغوبة مثل الكثافة المنخفضة، والمرونة الجيدة، ومقاومة العوامل البيئية.

الخصائص يشتهر إيلاستومر البولي أوليفين (POE) بمزيجه من المرونة الشبيهة بالمطاط وسهولة المعالجة التي تتميز بها اللدائن الحرارية. يتمتع بمرونة ممتازة تسمح له بالتمدد واستعادة شكله الأصلي، مما يجعله مثاليًا للتطبيقات التي تتطلب مرونة. يتميز بكثافة منخفضة، مما يسهم في خفة وزنه وكفاءة استخدام المادة. كما أنه مقاوم للغاية للعوامل البيئية مثل الرطوبة، والأشعة فوق البنفسجية، ومجموعة واسعة من المواد الكيميائية، مما يجعله متينًا وطويل الأمد في البيئات الخارجية والصناعية. كذلك يتمتع بثبات حراري جيد ويمكنه الحفاظ على خصائصه ضمن نطاق واسع من درجات الحرارة، رغم أن أداءه الأمثل يكون في درجات الحرارة المعتدلة. يتميز أيضًا بلزوجة منخفضة، مما يعزز قابليته للمعالجة باستخدام تقنيات مثل القولبة بالحقن، والبثق، والنفخ. كما يتوافق مع مجموعة متنوعة من الحشوات والإضافات التي يمكن استخدامها لتخصيص خصائصه وفقًا للتطبيقات المختلفة. بشكل عام، يُقدَّر POE لتوازنه بين المتانة، والمرونة، وقابلية المعالجة، مما يجعله مناسبًا للعديد من التطبيقات في قطاعات مثل السيارات، والسلع الاستهلاكية، والتغليف.

تطبيقات إيلاستومر البولي أوليفين (POE):

-

السيارات: يُستخدم في الحشوات، والمانعات، وأشرطة منع تسرب الطقس، والمكونات الداخلية نظرًا لمرونته ومقاومته للعوامل البيئية.

-

السلع الاستهلاكية: يدخل في صناعة الأحذية، والألعاب، والمواد ذات اللمسة الناعمة، والمنتجات المشكلة التي تتطلب مزيجًا من المرونة والمتانة.

-

الصناعة: يُستخدم في الخراطيم، والأنابيب، والحشيات، والطلاءات غير القابلة للانزلاق للآلات بفضل مقاومته للتآكل والمواد الكيميائية.

-

التغليف: يُستخدم في الأفلام القابلة للتمدد، والطلاءات الواقية، ومواد التغليف المرنة، حيث يوفر متانة وتمددًا ممتازين.

-

القطاع الطبي: يُستخدم في المكونات الطبية المرنة مثل الأنابيب وأختام الأجهزة نظرًا لتوافقه الحيوي وسهولة معالجته.

-

الكهرباء: يُستخدم في طلاءات الأسلاك والعزل بفضل خصائصه العازلة للكهرباء.

مزايا إيلاستومر البولي أوليفين (POE):

-

مرونة عالية: يوفر مرونة شبيهة بالمطاط مع سهولة المعالجة كلدائن حرارية.

-

خفة الوزن: الكثافة المنخفضة تجعله مناسبًا للتطبيقات الخفيفة.

-

المتانة: مقاومة ممتازة للرطوبة، والأشعة فوق البنفسجية، والمواد الكيميائية، مما يطيل عمره في البيئات الخارجية والصناعية.

-

سهولة المعالجة: يمكن تشكيله بسهولة باستخدام تقنيات اللدائن الحرارية القياسية مثل البثق والقولبة بالحقن.

-

متعدد الاستخدامات: يمكن تعديله باستخدام الإضافات والحشوات لتناسب مجموعة متنوعة من التطبيقات وتخصيص خصائصه مثل الصلابة والمرونة وقابلية المعالجة.

-

لزوجة منخفضة: لزوجته المنخفضة تسمح بتدفق أفضل أثناء المعالجة، مما يجعل التعامل معه أكثر كفاءة.

عيوب إيلاستومر البولي أوليفين (POE):

-

التكلفة: قد يكون أغلى من بعض المواد الأخرى مثل البولي إيثيلين التقليدي أو المطاط، خاصة في التطبيقات عالية الأداء.

-

مقاومة الحرارة: رغم أن POE يوفر ثباتًا حراريًا جيدًا، إلا أن أداءه قد لا يكون مماثلًا لبعض المواد الأخرى في درجات الحرارة العالية (مثل ما فوق 150 درجة مئوية).

-

هجرة الملدنات: في بعض التركيبات، قد تهاجر الملدنات من المادة بمرور الوقت، مما قد يؤثر على خصائصها الفيزيائية أو مظهرها.

-

أداء محدود في درجات الحرارة العالية: لا يتمتع POE بنفس مستوى الأداء الحراري العالي مثل الإيلاستومرات الأخرى مثل السيليكونات أو الفلكنايتات الحرارية (TPVs).

-

الأثر البيئي: على الرغم من أن POE يُعتبر صديقًا للبيئة نسبيًا مقارنةً بالمواد الاصطناعية الأخرى، فإن إنتاجه والتخلص منه لا يزالان يساهمان في القضايا البيئية المرتبطة بالبلاستيك.

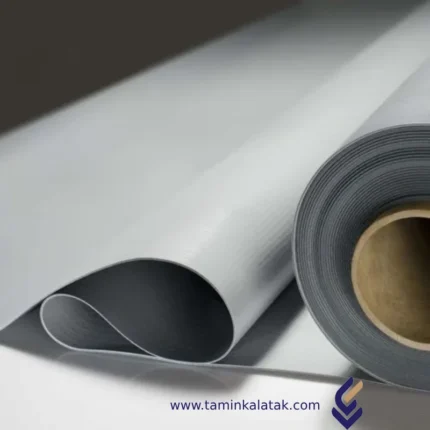

البولي أوليفينات البلاستيكية الحرارية (TPO)

التركيب البنيوي: تتكون الـ TPO من بنية غير متجانسة تحتوي على مصفوفة شبه متبلورة من البولي بروبيلين (PP) مع جزيئات مطاطية غير متبلورة مثل EPDM (مطاط الإيثيلين بروبيلين ديين مونومر) أو EPR (مطاط الإيثيلين بروبيلين).

- الـ PP يوفر الصلابة والثبات الحراري.

- المطاط يوفر المرونة، ومقاومة الصدمات، والمتانة. لا يوجد ترابط كيميائي بين هذه المراحل، بل تكون الجزيئات المطاطية مشتتة في المصفوفة، مما يسمح بإعادة تدوير المادة ومعالجتها حراريًا دون فقدان خواصها.

الخصائص:

- ميكانيكيًا: مقاومة عالية للصدمات، مرونة جيدة، ومتانة عالية ضد التمزق والتآكل.

- حراريًا: يتحمل درجات حرارة حتى 120–140°C، ويمكن تشكيله بسهولة بالبثق أو الحقن أو التشكيل الحراري.

- كيميائيًا: مقاوم ممتاز للزيوت، والشحوم، والمذيبات، والأحماض، والقلويات.

- الطقس والأشعة فوق البنفسجية: مقاومة ممتازة لأشعة الشمس والعوامل الجوية، خاصة مع الإضافات المناسبة.

- مقاومة للماء: امتصاص منخفض للماء، مما يحافظ على الاستقرار الأبعادي في البيئات الرطبة.

- كهربائيًا: مادة عازلة جيدة.

- بيئيًا: قابلة لإعادة التدوير، مما يجعلها خيارًا صديقًا للبيئة.

التطبيقات: 🔹 صناعة السيارات:

- المصدات والأجزاء الخارجية

- ألواح الداشبورد والتشطيبات الداخلية

- العوازل والحشوات

- الأجزاء الهيكلية خفيفة الوزن

- أغشية عزل الأسطح (مقاومة للماء والأشعة فوق البنفسجية)

- الأبواب والنوافذ والحشوات

- الألواح والأغطية المرنة

- معدات رياضية

- مكونات طبية

- حاويات وأدوات منزلية

- عبوات طعام صلبة ومرنة

- حلول تغليف صناعية

- عزل الأسلاك والكابلات

- أغطية واقية للأجهزة

المزايا: ✅ مقاومة عالية للصدمات ✅ مرونة مع متانة هيكلية ✅ مقاومة ممتازة للطقس والأشعة فوق البنفسجية ✅ مقاومة كيميائية ومائية ممتازة ✅ خفيف الوزن ✅ سهل المعالجة والتشكيل ✅ قابل لإعادة التدوير ✅ منخفض التكلفة مقارنة بالمطاط المفلكن

العيوب: ❌ مقاومة حرارية محدودة (حتى 140°C) ❌ صلابة أقل من بعض اللدائن الأخرى ❌ قد يتطلب طلاءًا أو معالجة لتحسين المظهر ❌ صعوبة الالتصاق بالمواد اللاصقة التقليدية ❌ قد يصبح هشًا في درجات الحرارة المنخفضة جدًا (حسب التركيبة)

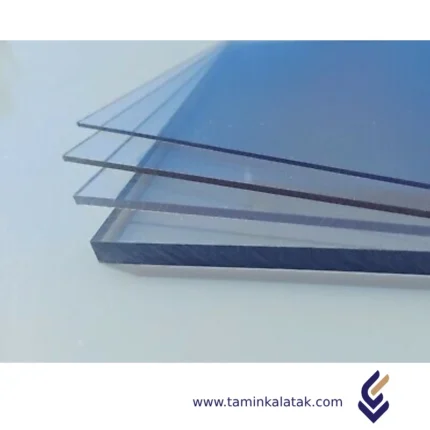

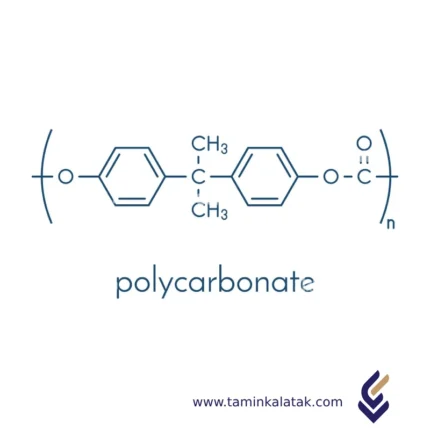

البولي كربونات

البولي كربونات (PC) هو بوليمر لدن حراري عالي الأداء يُعرف بشفافِيته العالية، ومقاومته للصدمات، وتحمله للحرارة، واستقراره الأبعادي. يُستخدم على نطاق واسع في التطبيقات التي تتطلب المتانة والوضوح البصري.

التركيب

البولي كربونات (PC) هو بوليمر لدن حراري يتميز بوجود مجموعات كربونات (-O-(C=O)-O-) في بنيته الجزيئية. يتم تصنيعه عادةً من خلال تفاعل ثنائي الفينول A (BPA) مع الفوسجين (COCl₂) أو عبر بلمرة الصهر باستخدام ثنائي فينيل الكربونات. تتكون سلسلة البوليمر الناتجة من حلقات عطرية متكررة مرتبطة بمجموعات كربونات، مما يمنحه مقاومة عالية للصدمات ووضوحًا بصريًا واستقرارًا حراريًا ممتازًا. توفر الحلقات العطرية الصلابة الميكانيكية، بينما تمنح روابط الكربونات بعض المرونة، مما يجعل البولي كربونات مادة قوية وقاسية في نفس الوقت. هذه البنية الفريدة تمنحه شفافية ممتازة، ومقاومة عالية للحرارة، وخصائص عزل كهربائي جيدة، مما يجعله مناسبًا لمجموعة واسعة من التطبيقات في صناعات السيارات، والإلكترونيات، والبناء.

الخصائص

يُعرف البولي كربونات (PC) بمقاومته الاستثنائية للصدمات، ووضوحه البصري العالي، واستقراره الحراري الممتاز. يتمتع بدرجة انتقال زجاجي تبلغ حوالي 150°C، مما يسمح له بالحفاظ على شكله وخصائصه الميكانيكية في درجات الحرارة المرتفعة. يتمتع PC باستقرار أبعادي جيد ومقاومة للتشوه تحت الضغط، مما يجعله مناسبًا للتطبيقات الدقيقة. كما أنه يمتلك مقاومة ذاتية للاشتعال، حيث تلبي بعض درجاته معايير UL 94 V-0. وبفضل خصائصه الممتازة في العزل الكهربائي، يُستخدم على نطاق واسع في المكونات الإلكترونية والكهربائية. لديه مقاومة كيميائية معتدلة ولكنه حساس لبعض المذيبات والمواد القلوية، والتي يمكن أن تسبب تشققات ناتجة عن الإجهاد. بالإضافة إلى ذلك، يتميز البولي كربونات بشفافية عالية، حيث يسمح بمرور الضوء بشكل مشابه للزجاج، مما يجعله مفيدًا في التطبيقات البصرية مثل العدسات والشاشات الواقية. على الرغم من تمتعه بمقاومة جيدة للعوامل الجوية، إلا أن التعرض الطويل للأشعة فوق البنفسجية يمكن أن يؤدي إلى اصفراره وتدهوره ما لم تتم معالجته بمثبتات. هذه الخصائص تجعل البولي كربونات مادة متعددة الاستخدامات تُستخدم في مختلف الصناعات، بما في ذلك السيارات، والبناء، والطب، والإلكترونيات الاستهلاكية.

تطبيقات البولي كربونات (PC):

• صناعة السيارات: أغطية المصابيح الأمامية، الأسقف البانورامية، الألواح الداخلية، ولوحات العدادات.

• الإلكترونيات والكهرباء: هياكل الحواسيب المحمولة، أغلفة الهواتف الذكية، العوازل الكهربائية، والموصلات.

• البناء: ألواح التسقيف، الزجاج الآمن، البيوت الزجاجية، والحواجز الصوتية.

• الطب: الأدوات الجراحية، مكونات المحاقن، وأغلفة الأجهزة الطبية.

• السلع الاستهلاكية: عدسات النظارات، الأقراص المضغوطة وأقراص DVD، زجاجات المياه القابلة لإعادة الاستخدام، والدروع الواقية.

• الصناعات: حواجز الآلات، الخوذات الواقية، وصفائح الزجاج المضاد للرصاص.

مزايا البولي كربونات (PC):

• مقاومة عالية للصدمات: يكاد يكون غير قابل للكسر، مما يجعله مثاليًا لتطبيقات الأمان.

• وضوح بصري ممتاز: شفاف مع نفاذية ضوئية مماثلة للزجاج.

• مقاومة للحرارة: يتحمل درجات حرارة عالية دون أن يتشوه.

• عزل كهربائي جيد: مناسب للتطبيقات الإلكترونية والكهربائية.

• مقاومة للهب: تلبي بعض درجاته معايير UL 94 V-0.

• خفيف الوزن: أخف بكثير من الزجاج مع الاحتفاظ بمتانة عالية.

• سهل المعالجة: يمكن تشكيله إلى أشكال معقدة بسهولة.

عيوب البولي كربونات (PC):

• عرضة للخدش: يتطلب طلاءات خاصة لتحسين صلابة السطح.

• حساسية كيميائية: عرضة للتشقق الناتج عن الإجهاد عند التعرض لبعض المذيبات والمواد الكيميائية.

• حساسية للأشعة فوق البنفسجية: يمكن أن يصفر ويتدهور عند التعرض الطويل للأشعة فوق البنفسجية ما لم يُعالج بمثبتات.

• تكلفة مرتفعة: أكثر تكلفة من البلاستيكيات الأخرى مثل الأكريليك أو ABS.

• مرونة منخفضة: يمكن أن يصبح هشًا في الظروف القاسية على الرغم من متانته.

البولياميدات (PA)

البولي أميد (PA) هو فئة من البوليمرات الاصطناعية التي تحتوي على روابط أميد (-CONH-)، والمعروفة باسم النايلون. يتميز بقوته الميكانيكية العالية، واستقراره الحراري، ومقاومته الكيميائية، مما يجعله مستخدمًا على نطاق واسع في تطبيقات السيارات والمنسوجات والصناعات. يمكن تصنيع البولي أميدات باستخدام طرق مثل قولبة الحقن والبثق، مما يمنحها تنوعًا في الإنتاج.

التركيب

يتميز البولي أميد ببنية جزيئية تحتوي على روابط أميد (-CONH-) متكررة على طول سلسلة البوليمر، والتي تتشكل من خلال بلمرة التكاثف للديامينات والأحماض ثنائية الكربوكسيل أو من خلال بلمرة فتح الحلقة للاكتامات. تساهم الروابط الهيدروجينية بين مجموعات الأميد المجاورة في تعزيز القوة الميكانيكية، والاستقرار الحراري، والمقاومة للتآكل والمواد الكيميائية. بناءً على نوع البولي أميد، يمكن أن تكون بنيته الأساسية إما أليفاتية، كما هو الحال في نايلون 6 ونايلون 66، أو عطرية، كما هو الحال في الأراميد مثل كيفلر (Kevlar) ونومكس (Nomex)، التي توفر صلابة ومقاومة حرارية أكبر. يسمح هذا التنوع الهيكلي بتعديل البولي أميدات لتناسب مجموعة واسعة من التطبيقات الصناعية والتجارية.

الخصائص

يتميز البولي أميد بمزيج من الخواص الميكانيكية والحرارية والكيميائية الممتازة، مما يجعله مادة متعددة الاستخدامات. فهو يتمتع بقوة شد عالية، ومتانة، ومقاومة للتآكل، مما يعزز من عمره الافتراضي في التطبيقات القاسية. توفر الروابط الهيدروجينية القوية في بنيته استقرارًا حراريًا جيدًا، مما يسمح له بتحمل درجات حرارة مرتفعة دون تحلل كبير. كما أنه مقاوم جيدًا للمواد الكيميائية مثل الزيوت والشحوم والمذيبات، على الرغم من قدرته على امتصاص الرطوبة، مما قد يؤثر على خواصه الميكانيكية وثباته الأبعادي. بالإضافة إلى ذلك، يتمتع البولي أميد بمعامل احتكاك منخفض وخصائص تزليق ذاتي، مما يجعله مناسبًا للتطبيقات التي تتطلب حركة سلسة وتقليل التآكل. بفضل خصائصه الممتازة في العزل الكهربائي وسهولة معالجته من خلال قولبة الحقن والبثق، فإنه يستخدم على نطاق واسع في قطاعات السيارات، والفضاء، والإلكترونيات، والتطبيقات الصناعية.

تطبيقات البولي أميد:

- قطاع السيارات: مكونات مثل التروس والمحامل وخطوط الوقود وأغطية المحركات.

- الإلكترونيات والكهرباء: موصلات، عزل الكابلات، وقواطع الدوائر.

- الآلات الصناعية: السيور الناقلة، البكرات، والمثبتات الميكانيكية.

- المنسوجات والألياف: الملابس، السجاد، الحبال، والمظلات.

- قطاع الطيران والفضاء: مكونات هيكلية خفيفة الوزن ومواد عازلة.

- السلع الاستهلاكية: معدات رياضية، أدوات مطبخ، والسحّابات (السّوست).

- التطبيقات الطبية: الخيوط الجراحية والأجهزة القابلة للزرع.

مزايا البولي أميد:

- قوة ميكانيكية عالية، صلابة، ومتانة.

- مقاومة ممتازة للتآكل والخدش.

- ثبات حراري جيد ونقطة انصهار عالية.

- مقاومة جيدة للعديد من المواد الكيميائية والزيوت والمذيبات.

- معامل احتكاك منخفض وخصائص تزليق ذاتي.

- خصائص عزل كهربائي جيدة.

- خفيف الوزن وسهل التشكيل في مختلف التطبيقات.

عيوب البولي أميد:

- يمتص الرطوبة، مما قد يؤثر على الخواص الميكانيكية والثبات الأبعادي.

- قد يتحلل عند التعرض الطويل للأشعة فوق البنفسجية ما لم يتم تثبيته بمضافات.

- عرضة للهجوم من قبل الأحماض والقواعد القوية.

- يحتاج إلى درجات حرارة معالجة عالية أثناء التصنيع.

- يمكن أن يكون أكثر تكلفة مقارنة ببعض البوليمرات الأخرى.

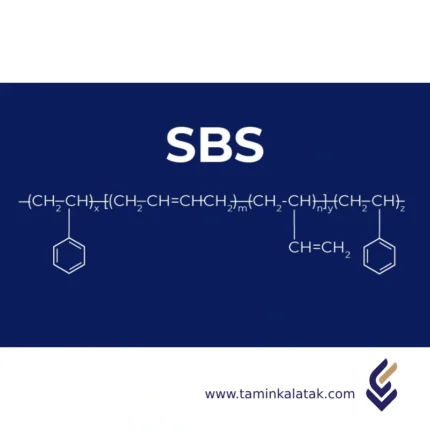

البوليمرات المشتركة من كتلة الستيرين (TPS)

مطاطات الكتلة الستايرينية (TPS) هي نوع من المطاطات الحرارية (TPEs) تتكون من مقاطع بوليمرية متناوبة صلبة وناعمة. تتكون المقاطع الصلبة من بوليستايرين (PS)، بينما تتكون المقاطع الناعمة من مواد مطاطية مثل بولي بيوتادين (PB) أو بولي إيزوبرين (PI). تمنح هذه البنية مواد TPS مرونة تشبه المطاط مع قابلية تشكيل ومعالجة حرارية مماثلة للبلاستيك الحراري.

التركيب البنيوي:

تتكون مطاطات TPS من بنية منفصلة الطور تتضمن مقاطع بوليمرية صلبة من بوليستايرين (PS) ومقاطع ناعمة من مطاط مثل بولي بيوتادين (PB) أو بولي إيثيلين-بوتيلين (EB).

-

توفر المقاطع الصلبة الصلابة والثبات الحراري.

-

توفر المقاطع الناعمة المرونة والمطاطية.

تتشكل مناطق من بوليستايرين داخل المصفوفة تعمل كنقاط تثبيت فيزيائية، بينما تظل المقاطع المطاطية مستمرة وتمنح المادة خاصية المرونة. هذه البنية تُمكن TPS من التصرف مثل المطاط الحراري عند درجة حرارة الغرفة، ولكن يمكن تليينه ومعالجته حراريًا كالبلاستيك عند التسخين، مما يجعله قابلاً لإعادة التدوير والتشكيل بسهولة.

الخصائص:

-

مرونة عالية: يشبه سلوك المطاط مع قدرة على التمدد والعودة للشكل الأصلي.

-

قوة ميكانيكية جيدة: مثل مقاومة الشد والتأثير.

-

مقاومة كيميائية جيدة: مقاوم للزيوت والشحوم والمواد الكيميائية.

-

قابلية المعالجة: يمكن حقنه أو بثقه أو تشكيله بالنفخ.

-

قابل لإعادة التدوير: يمكن صهره وتشكيله عدة مرات.

-

ملمس ناعم: مثالي للمقابض وأجزاء اللمس.

-

مقاومة الطقس والأشعة فوق البنفسجية: خاصة في تركيبات مثل SEBS.

-

خفيف الوزن: يساعد على تقليل التكلفة وزيادة كفاءة الطاقة.

التطبيقات:

🔹 صناعة السيارات:

-

مكونات داخلية ناعمة الملمس (لوحات القيادة، ألواح الأبواب)

-

الحشوات، الحلقات المانعة، ومثبطات الاهتزاز

-

وسادات قبضة وطلاءات واقية

🔹 السلع الاستهلاكية:

-

مقابض الأدوات وفرش الأسنان وماكينات الحلاقة

-

المعدات الرياضية، نعال الأحذية، معدات الحماية

-

التغليف المرن والأفلام القابلة للتمدد

🔹 المجال الطبي:

-

أنابيب طبية، مكابس المحاقن

-

أجهزة طبية مغطاة بطبقة ناعمة

-

مكونات مرنة ومتوافقة حيوياً

🔹 اللاصقات والمانعات:

-

لاصقات حساسة للضغط

-

لاصقات ذائبة حرارياً للأحذية والتغليف

🔹 الإلكترونيات والكهرباء:

-

أغطية واقية

-

عزل الأسلاك والكابلات

المزايا:

✅ مرونة عالية وملمس ناعم

✅ قوة شد ومقاومة تأثير جيدة

✅ قابلية إعادة التدوير والتشكيل الحراري

✅ التصاق جيد بمواد متنوعة

✅ مقاومة كيميائية وزيتية

✅ خفيف الوزن وسهل التصنيع

✅ مقاومة للعوامل الجوية (مع تركيبات SEBS)

العيوب:

❌ مقاومة حرارية منخفضة (أقل من 100°C)

❌ صلابة محدودة مقارنة ببعض اللدائن الهندسية

❌ قد يصبح لزجًا في الظروف الحارة

❌ تكلفة أعلى من اللدائن التقليدية مثل PP وPE

❌ غير مناسب للتطبيقات الحاملة للأوزان الثقيلة

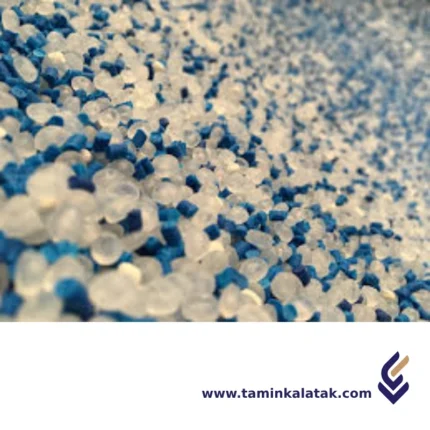

الماستر باتش الأبيض

المستر باتش الأبيض هو مزيج مُركز من ثاني أكسيد التيتانيوم (TiO₂)، ومادة حاملة من الراتنج البوليمري، وبعض الإضافات الأخرى، يُستخدم لإضفاء اللون الأبيض، والسطوع، والتعتيم على المنتجات البلاستيكية. ويُستخدم على نطاق واسع في مختلف عمليات تصنيع البلاستيك لتعزيز الجاذبية الجمالية ومقاومة الأشعة فوق البنفسجية.

التركيب يتكون المستر باتش الأبيض من مزيج مُركز من ثاني أكسيد التيتانيوم (TiO₂) ومادة حاملة بوليمرية، ويُستخدم لتوفير التعتيم والسطوع والبياض للمنتجات البلاستيكية. يُوزع مركب TiO₂ بدقة داخل المادة الحاملة، والتي قد تكون بولي إيثيلين (PE) أو بولي بروبيلين (PP) أو بولي ستيرين (PS) أو غيرها من البوليمرات المتوافقة، لضمان توزيع موحد أثناء المعالجة. كما قد تضاف مواد أخرى مثل عوامل التشتت، ومساعدات المعالجة، والمثبتات لتحسين توزيع المادة، وتسهيل المعالجة، وزيادة المقاومة للحرارة والتحلل بفعل الأشعة فوق البنفسجية. تضمن بنية المستر باتش الأبيض سهولة الاستخدام واستقرار اللون عند خلطه مع المواد الخام البلاستيكية، مما يجعله مكونًا أساسيًا في صناعات مثل التغليف، والسيارات، والمنسوجات، والسلع الاستهلاكية.

الخصائص يتميز المستر باتش الأبيض بعدة خصائص تجعله مثاليًا للاستخدام في تصنيع البلاستيك. يتمتع بتعتيم وبياض عاليين بفضل وجود ثاني أكسيد التيتانيوم (TiO₂)، مما يوفر تغطية ممتازة ولونًا ناصعًا. كما يُوفر توزيعًا جيدًا للمادة داخل الراتنج الحامل، مما يُضمن تلوينًا موحدًا دون خطوط أو بقع غير متجانسة. يتمتع أيضًا بثبات حراري جيد، ما يُمكّنه من تحمل درجات حرارة المعالجة العالية دون تحلل. وتُعد مقاومة الأشعة فوق البنفسجية من الخصائص المهمة الأخرى، إذ تساهم في حماية المنتجات البلاستيكية من تغير اللون والتحلل نتيجة التعرض لأشعة الشمس. بالإضافة إلى ذلك، يُعزز المستر باتش الأبيض الخصائص الميكانيكية للبلاستيك عن طريق تحسين القوة والمتانة. ويمكن أن يتمتع أيضًا بمقاومة للرطوبة وتوافق ممتاز مع قواعد بوليمرية مختلفة، مما يُسهّل عملية الخلط والمعالجة.

التطبيقات:

-

يُستخدم في مواد التغليف مثل الأفلام، والزجاجات، والحاويات الخاصة بالأغذية، والأدوية، والسلع الاستهلاكية.

-

يُستخدم في صناعة السيارات لأجزاء بلاستيكية داخلية وخارجية.

-

يدخل في تصنيع الأجهزة المنزلية، والأثاث، وأغلفة الأجهزة الإلكترونية لأغراض جمالية وحماية.

-

يُستخدم في المنسوجات والألياف لإضفاء البياض ومقاومة الأشعة فوق البنفسجية.

-

يُستخدم في مواد البناء مثل أنابيب PVC، وإطارات النوافذ، وصفائح الأسطح.

-

يُستخدم في الزراعة في أفلام البيوت الزجاجية، وأفلام التغطية، وأنابيب الري.

المزايا:

-

يُوفر تعتيماً وسطوعًا عاليين، مما يُحسن المظهر الجمالي للمنتجات البلاستيكية.

-

يُضمن توزيعًا موحدًا لثاني أكسيد التيتانيوم (TiO₂)، ويُقلل من الخطوط أو تغير اللون غير المتجانس.

-

يُحسن من مقاومة الأشعة فوق البنفسجية، ويمنع تغير اللون أو التحلل نتيجة التعرض لأشعة الشمس.

-

يُعزز الخصائص الميكانيكية للبلاستيك، ويزيد من قوته ومتانته.

-

يتمتع بثبات حراري جيد، مما يسمح باستخدامه في المعالجة بدرجات حرارة مرتفعة.

-

متوافق مع قواعد بوليمرية متعددة، مما يجعله متعدد الاستخدامات.

-

متوفر بصيغ مخصصة لتلبية متطلبات صناعية محددة.

العيوب:

-

التحميل العالي من ثاني أكسيد التيتانيوم يمكن أن يزيد من تكاليف الإنتاج.

-

قد تظهر مشاكل في التوافق مع بعض البوليمرات إذا لم تتم صياغته بشكل صحيح.

-

الاستخدام المفرط قد يؤثر سلبًا على الخصائص الميكانيكية للمنتج النهائي ويجعله هشًا.

-

قد يتطلب إضافات إضافية لتحسين التوزيع وأداء المعالجة.

-

الإفراط في استخدامه قد يؤدي إلى زيادة استهلاك المواد، مما يؤثر على جهود الاستدامة.

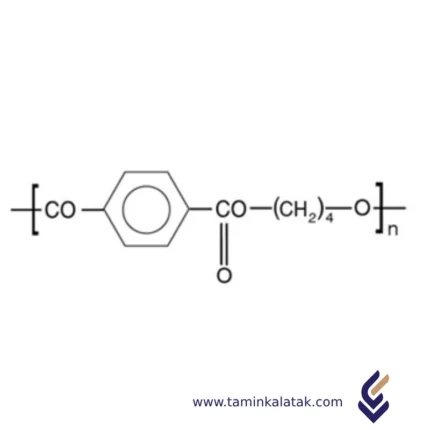

بولي بيوتيلين تيريفثاليت (PBT)

البولي بوتيلين تيريفثاليت (PBT) هو بوليمر لدن حراري عالي الأداء ينتمي إلى فئة البوليستر ويُعرف بخصائصه الميكانيكية والكهربائية والحرارية الممتازة. يُستخدم على نطاق واسع في الصناعات الكهربائية والسيارات نظرًا لقوته ومقاومته الكيميائية وثباته الأبعادي.

التركيب

البولي بوتيلين تيريفثاليت (PBT) هو بوليستر لدن حراري يتكون من مجموعات إستيرية وظيفية متكررة في بنيته الجزيئية. يتم تصنيعه من خلال بلمرة التكاثف لحمض التيريفثاليك أو ثنائي ميثيل التيريفثاليت مع 1,4-بوتانديول. يتكون البوليمر الناتج من جزيئات طويلة السلسلة تحتوي على وحدات تيريفثاليت عطرية متناوبة مع مقاطع بوتيلين مرنة. توفر هذه التركيبة توازنًا بين الصلابة التي توفرها الحلقات العطرية والمرونة التي تمنحها الأجزاء الأليفاتية. تسهم الروابط الإستيرية في استقراره الحراري ومقاومته الكيميائية، بينما تسمح بنيته الخطية بمستوى عالٍ من التبلور، مما يعزز قوته الميكانيكية وثباته الأبعادي. كما أن طبيعته شبه البلورية تساهم في خصائصه الممتازة في العزل الكهربائي ومقاومته لامتصاص الرطوبة، مما يجعله واسع الاستخدام في التطبيقات الهندسية.

الخصائص

البولي بوتيلين تيريفثاليت (PBT) هو بوليستر لدن حراري شبه بلوري يتميز بخصائص ميكانيكية وحرارية وكهربائية ممتازة. يتمتع بقوة شد عالية وصلابة ومقاومة للصدمات، مما يجعله مناسبًا للتطبيقات الهندسية الصعبة. كما أنه مستقر حراريًا ويمكنه تحمل درجات حرارة مرتفعة دون تشوه كبير. يتميز PBT بمعدل امتصاص منخفض للرطوبة، مما يضمن ثباته الأبعادي حتى في البيئات الرطبة. يتمتع البوليمر بمقاومة عالية للمواد الكيميائية، بما في ذلك الزيوت والمذيبات والوقود، مما يعزز متانته في الظروف القاسية. بالإضافة إلى ذلك، يوفر PBT خصائص ممتازة في العزل الكهربائي، مما يجعله مثاليًا للتطبيقات الإلكترونية والكهربائية. بعض أنواع PBT مقاومة للاشتعال، مما يضيف عنصر الأمان عند استخدامها في تطبيقات تتطلب مقاومة للحرائق. كما أنه سهل المعالجة من خلال القولبة بالحقن والبثق، مما يوفر مرونة كبيرة في تصنيع مختلف المكونات.

تطبيقات البولي بوتيلين تيريفثاليت (PBT):

• المكونات الكهربائية والإلكترونية: الموصلات، المفاتيح، قواطع الدوائر، بكرات الملفات، والعوازل.

• صناعة السيارات: هياكل المصابيح الأمامية، مكونات نظام الإشعال، أجزاء نظام الوقود، وأجهزة الاستشعار.

• السلع الاستهلاكية: هياكل الأجهزة المنزلية، أغطية أدوات الطاقة، أغطية لوحات المفاتيح، وشعيرات فراشي الأسنان.

• المكونات الصناعية: التروس، المحامل، أغطية المضخات، والأجزاء الميكانيكية التي تتطلب مقاومة عالية للتآكل.

• المعدات الطبية: تُستخدم بعض درجات PBT في الأجهزة الطبية بسبب مقاومتها الكيميائية واستقرارها.

مزايا البولي بوتيلين تيريفثاليت (PBT):

• قوة شد وصلابة عالية، مما يوفر متانة طويلة الأمد.

• استقرار حراري ممتاز، مما يسمح له بتحمل درجات حرارة مرتفعة.

• معدل امتصاص منخفض للرطوبة، مما يضمن ثباته الأبعادي.

• مقاومة قوية للمواد الكيميائية، بما في ذلك الزيوت والمذيبات والوقود.

• خصائص عزل كهربائي جيدة، مما يجعله مثاليًا للتطبيقات الكهربائية.

• سهل المعالجة من خلال القولبة بالحقن والبثق.

• بعض الدرجات توفر مقاومة للهب لتحسين الأمان.

عيوب البولي بوتيلين تيريفثاليت (PBT):

• مقاومة أقل للصدمات مقارنة ببعض اللدائن الهندسية الأخرى.

• قد يتحلل عند التعرض الطويل للأشعة فوق البنفسجية ما لم تتم معالجته بمثبتات.

• هش عند درجات حرارة منخفضة جدًا، مما يحد من استخدامه في البيئات الباردة القاسية.

• قوة وصلابة أقل قليلاً مقارنة بالبولي إيثيلين تيريفثاليت (PET).

• قد يكون عرضة للتحلل المائي عند التعرض المطول للماء الساخن أو البخار.

ماستر باتش مضاد الأكسدة

ماستر باتش مضاد الأكسدة هو مضاف يُستخدم في معالجة البلاستيك لحماية البوليمرات من التحلل الحراري والأكسدة أثناء التصنيع وطوال عمر المنتج. ويتكوّن من مضادات أكسدة مبعثرة في راتنج حامل، مما يُسهل دمجه في مختلف المواد البلاستيكية. وتعمل مضادات الأكسدة على منع تحلل البوليمر الناتج عن التعرض للحرارة والأكسجين والإجهاد الميكانيكي، مما قد يؤدي إلى الهشاشة، وتغير اللون، وفقدان الخصائص الميكانيكية.

التركيب يتكوّن ماستر باتش مضاد الأكسدة من مزيج من مضادات الأكسدة، وراتنج حامل، وأحيانًا مثبتات إضافية لتعزيز فعاليته. تشمل مضادات الأكسدة المستخدمة النوع الأولي (الفينولي) والنوع الثانوي (المبني على الفوسفيت أو الثيوإستر)، وتعمل هذه المواد عن طريق تحييد الجذور الحرة وتحلل البيروكسيدات التي تُسبب تحلل البوليمر. تُبعثر هذه المواد الفعالة بشكل موحد داخل راتنج حامل، يتم اختياره وفقًا لمدى توافقه مع البوليمر المستهدف لضمان الدمج السلس أثناء المعالجة. وغالبًا ما يكون الراتنج الحامل من البولي إيثيلين (PE) أو البولي بروبيلين (PP) أو قاعدة بوليمرية أخرى متوافقة، ويعمل كوسيط لتوزيع مضادات الأكسدة بشكل متساوٍ داخل المادة البلاستيكية. وبحسب التطبيق، قد يحتوي الماستر باتش أيضًا على مضافات تآزرية مثل مثبتات الأشعة فوق البنفسجية أو مساعدات المعالجة لتوفير حماية شاملة ضد التحلل الحراري والأكسدة. ويتم إنتاجه على شكل حبيبات أو مسحوق ليسهل دمجه في تركيبات البلاستيك، مما يُحسّن استقرار المنتج النهائي وطول عمره.

الخصائص يتمتع ماستر باتش مضاد الأكسدة بعدة خصائص رئيسية تُعزز من استقرار ومتانة البلاستيك أثناء التصنيع وطوال دورة حياته. يوفر ثباتًا حراريًا ممتازًا، مما يمنع تحلل البوليمر الناتج عن درجات الحرارة المرتفعة أثناء عمليات البثق، والتشكيل بالحقن، وغيرها من عمليات التصنيع. كما يوفر مقاومة قوية للأكسدة، حيث يحمي البلاستيك من التأثيرات الضارة للتعرض للأكسجين، والتي قد تؤدي إلى تغير اللون والهشاشة وفقدان الخصائص الميكانيكية. ويتسم بتوافق عالٍ مع مختلف البوليمرات مثل البولي إيثيلين (PE)، والبولي بروبيلين (PP)، وكلوريد البوليفينيل (PVC)، وABS، مما يُسهل توزيعه ويوفر حماية موحدة. بالإضافة إلى ذلك، يُحسّن من كفاءة المعالجة من خلال تقليل تقلبات لزوجة الذوبان، ومنع تكون الجل، والحفاظ على سلامة المادة البلاستيكية. وتُعزز المكونات التآزرية من مضادات الأكسدة الأولية والثانوية فعاليته، مما يوفر استقرارًا طويل الأمد ومقاومة أفضل للتحلل في التطبيقات التي تتعرض للحرارة أو الإجهاد الميكانيكي أو ظروف التخزين الطويلة.

تطبيقات ماستر باتش مضاد الأكسدة

-

صناعة التغليف: يزيد من متانة ومدة صلاحية التغليف الغذائي والصناعي ضد الضوء والحرارة.

-

صناعة السيارات: يحمي الأجزاء البلاستيكية من التحلل التأكسدي عند درجات الحرارة المرتفعة.

-

مواد البناء: يحافظ على سلامة الأنابيب والوصلات والعوازل في الظروف البيئية القاسية.

-

الإلكترونيات: يزيد من موثوقية الأجزاء البلاستيكية في الأجهزة الإلكترونية والكهربائية.

-

السلع الاستهلاكية: يضمن طول عمر وجودة المنتجات مثل الأواني المنزلية، والأجهزة، والأثاث.

مزايا ماستر باتش مضاد الأكسدة

-

إطالة عمر البوليمرات: يمنع التحلل الحراري والأكسدة، مما يُزيد من متانة المنتج.

-

ثبات اللون والشفافية: يمنع الاصفرار وتغير لون المنتجات البلاستيكية عند تعرضها للضوء والحرارة.

-

تحسين عملية الإنتاج: يُقلل من تحلل البوليمر أثناء عمليات التصنيع مثل البثق والتشكيل.

-

تقليل تكاليف الصيانة والاستبدال: مع زيادة عمر المنتجات، تقل الحاجة إلى الاستبدال والإصلاح.

عيوب ماستر باتش مضاد الأكسدة

-

زيادة التكلفة: قد يؤدي إضافة الماستر باتش إلى زيادة تكاليف الإنتاج.

-

تأثير على خصائص المنتج النهائي: في بعض الحالات، قد يؤثر الماستر باتش سلبًا على خصائص المنتج مثل تغير اللون أو الشفافية.

-

الحاجة إلى ضبط دقيق للتركيبة: لتحقيق أفضل أداء، يجب ضبط كمية الماستر باتش بدقة ضمن التركيبة.

ماستر باتش مضاد للأكسدة

ماستر باتش مضاد للأكسدة (Antioxidant Masterbatch) هو مادة مضافة تُستخدم في عمليات تصنيع البلاستيك لحماية البوليمرات من التحلل الحراري والأكسدة أثناء التصنيع وطوال عمر المنتج. يتكون من مضادات أكسدة موزعة داخل راتنج حامل، مما يُسهل إضافته إلى مختلف المواد البلاستيكية. تعمل مضادات الأكسدة على منع تدهور البوليمر الناتج عن التعرض للحرارة، الأكسجين، والإجهاد الميكانيكي، مما قد يؤدي إلى الهشاشة، تغير اللون، وفقدان الخصائص الميكانيكية.

التركيب

يتكون ماستر باتش مضاد للأكسدة من مزيج من مضادات الأكسدة، راتنج حامل، وأحيانًا مثبتات إضافية لتعزيز فعاليته. تشمل مضادات الأكسدة النوع الأولية (المبنية على الفينول) والثانوية (مثل الفوسفيت أو ثيوإستر)، والتي تعمل على تحييد الجذور الحرة وتحليل البيروكسيدات التي تسبب تحلل البوليمر. يتم توزيع هذه المكونات النشطة بشكل متجانس داخل راتنج حامل يتم اختياره بناءً على توافقه مع البوليمر المستهدف لضمان امتزاج سلس أثناء المعالجة. يُستخدم غالبًا البولي إيثيلين (PE) أو البولي بروبيلين (PP) أو راتنجات أخرى متوافقة كمواد حاملة. وقد يحتوي الماستر باتش أيضًا على إضافات مساعدة مثل مثبتات الأشعة فوق البنفسجية أو معينات المعالجة لتوفير حماية شاملة ضد التحلل الحراري والأكسدة. يُنتج هذا الماستر باتش على شكل حبيبات أو كريات ليسهل إضافته إلى التركيبات البلاستيكية، مما يُحسن من ثبات وطول عمر المنتج النهائي.

الخصائص

يمتاز ماستر باتش مضاد للأكسدة بعدة خصائص رئيسية تعزز من ثبات البلاستيك ومتانته خلال المعالجة وطوال فترة الاستخدام.

• يوفر ثباتًا حراريًا ممتازًا، مما يمنع تدهور البوليمر أثناء عمليات التصنيع مثل البثق والحقن.

• يمنح مقاومة عالية للأكسدة، ما يحمي البلاستيك من تأثيرات الأكسجين الضار التي قد تسبب الهشاشة وتغير اللون وفقدان الخصائص الميكانيكية.

• متوافق مع مجموعة واسعة من البوليمرات مثل PE، PP، PVC، وABS، مما يُسهل توزيعه بشكل متجانس للحصول على حماية فعالة.

• يعزز من كفاءة الإنتاج من خلال تقليل تقلبات لزوجة الذوبان، ومنع تكون الجِلّات، والحفاظ على سلامة المادة البلاستيكية.

• وجود مزيج تآزري من مضادات الأكسدة الأولية والثانوية يزيد من الفعالية، ويمنح استقرارًا طويل الأمد ومقاومة عالية للتحلل تحت الظروف الصعبة.

التطبيقات

• صناعة التعبئة والتغليف: يزيد من متانة وطول عمر عبوات الأغذية والمنتجات الصناعية ضد الضوء والحرارة.

• قطاع السيارات: يحمي الأجزاء البلاستيكية من التحلل التأكسدي عند درجات حرارة مرتفعة.

• مواد البناء: يحافظ على سلامة الأنابيب، الوصلات، والعوازل في البيئات القاسية.

• الإلكترونيات: يزيد من موثوقية الأجزاء البلاستيكية في الأجهزة الإلكترونية والكهربائية.

• السلع الاستهلاكية: يضمن طول عمر وجودة المنتجات مثل الأواني المنزلية، الأجهزة، والأثاث.

الفوائد

• يطيل عمر البوليمرات: يمنع التحلل الحراري والأكسدة، مما يعزز من متانة المنتج.

• ثبات في اللون والشفافية: يمنع الاصفرار وتغير اللون الناتج عن التعرض للضوء والحرارة.

• تحسين عملية الإنتاج: يقلل من تحلل البوليمرات أثناء عمليات مثل البثق والتشكيل.

• خفض التكاليف طويلة الأجل: زيادة عمر المنتج تقلل الحاجة للصيانة أو الاستبدال المتكرر.

العيوب

• تكلفة إضافية: قد يؤدي استخدام ماستر باتش مضاد للأكسدة إلى زيادة في تكاليف الإنتاج.

• تأثير محتمل على خصائص المنتج النهائي: في بعض الحالات، قد يؤثر سلبًا على لون أو شفافية المنتج.

• الحاجة إلى ضبط دقيق في التركيبة: للوصول إلى أفضل أداء، يتطلب الأمر معايرة دقيقة لكمية الماستر باتش في التركيبة.