أكسيد البولي فينيلين (PPO)

يُعرف أكسيد البوليفينيل (PPO)، المعروف أيضًا باسم الإيثر البوليفينيل (PPE)، بأنه بوليمر حراري عالي الأداء يتميز بخصائصه الميكانيكية والحرارية والكهربائية الممتازة. غالبًا ما يتم مزجه مع بوليمرات أخرى، مثل البوليسترين (PS)، لتحسين قابلية المعالجة وتقليل التكلفة.

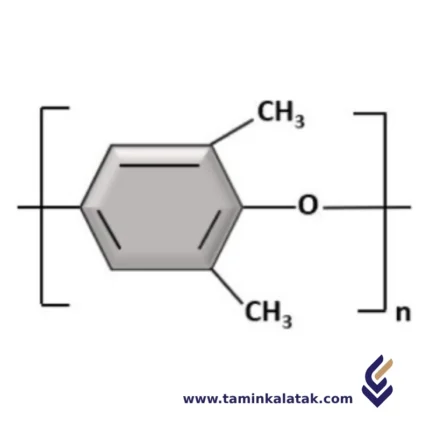

التركيب

أكسيد البوليفينيل (PPO) هو بوليمر هندسي عالي الأداء يتكون من وحدات متكررة تعتمد على مجموعة الفينيلين أوكسايد. يتكون الهيكل الجزيئي لـ PPO من سلسلة رئيسية من حلقات الفينيلين المتناوبة وذرات الأكسجين، المرتبطة بروابط إيثر.

✅ وجود روابط الإيثر يمنحه ثباتًا حراريًا عاليًا، وامتصاصًا منخفضًا للرطوبة، وخصائص عزل كهربائي ممتازة.

✅ يتم تصنيعه عادةً من خلال تفاعل اقتران مؤكسد لـ 2,6-ثنائي ميثيل فينول، باستخدام محفزات مثل معقدات النحاس والأمين.

✅ يتم مزج PPO مع البوليسترين (PS) لتحسين قابلية المعالجة مع الاحتفاظ بخصائصه الميكانيكية والحرارية، مما يجعله مناسبًا لمكونات الكهرباء، وقطع السيارات، والأجهزة المنزلية.

الخصائص

يتميز أكسيد البوليفينيل (PPO) بمجموعة من الخصائص الميكانيكية والحرارية والكهربائية الممتازة، مما يجعله أحد البوليمرات الهندسية الحرارية واسعة الاستخدام.

✅ مقاومة حرارية عالية مع درجة انتقال زجاجي تبلغ حوالي 210°C، مما يسمح له بالحفاظ على الاستقرار الأبعادي عبر نطاق واسع من درجات الحرارة.

✅ امتصاص منخفض للرطوبة، مما يجعله مقاومًا للتحلل المائي ومناسبًا للاستخدام في البيئات الرطبة.

✅ مقاوم بطبيعته للاشتعال، مما يجعله آمنًا في التطبيقات الكهربائية والإلكترونية.

✅ خصائص عزل كهربائي ممتازة، مما يجعله مثاليًا لمكونات الأجهزة الكهربائية.

✅ مقاومة جيدة للمواد الكيميائية مثل الأحماض والقواعد وبعض المذيبات.

✅ ومع ذلك، فإن PPO النقي يصعب معالجته بسبب درجة انتقاله الزجاجي المرتفعة، لذا يتم مزجه مع البوليسترين لتحسين قابليته للقولبة مع الاحتفاظ بخصائصه الأساسية.

بفضل هذه الخصائص، يستخدم PPO في قطع السيارات، وأغطية الأجهزة الكهربائية، والمعدات الطبية، ومكونات معالجة السوائل.

التطبيقات

🔹 المكونات الكهربائية والإلكترونية

- الموصلات الكهربائية، ولوحات الدوائر المطبوعة، والعوازل، نظرًا لخصائصه العازلة كهربائيًا الممتازة.

🔹 قطع السيارات

- يستخدم في تصنيع لوحات العدادات، والشبكات الأمامية، والمكونات الداخلية أسفل غطاء المحرك، بفضل مقاومته العالية للحرارة واستقراره الأبعادي.

🔹 الأجهزة المنزلية

- مكونات الميكروويف، وصانعات القهوة، وأجزاء غسالات الصحون، نظرًا لثباته الحراري ومقاومته للرطوبة.

🔹 المعدات الطبية

- الأدراج والأجهزة القابلة للتعقيم، بسبب مقاومته للمواد الكيميائية وقدرته على تحمل عمليات التعقيم المتكررة.

🔹 مكونات معالجة السوائل

- يستخدم في أغلفة المضخات وأجزاء الصمامات بسبب امتصاصه المنخفض للرطوبة ومقاومته للمواد الكيميائية.

المزايا

✔ مقاومة حرارية عالية مع استقرار أبعادي ممتاز.

✔ خصائص عزل كهربائي ممتازة، مما يجعله مثاليًا للتطبيقات الكهربائية.

✔ امتصاص منخفض للرطوبة، مما يعزز متانته في البيئات الرطبة.

✔ مقاومة جيدة للمواد الكيميائية مثل الأحماض والقواعد والمذيبات.

✔ مقاومة ذاتية للاشتعال، مما يوفر مزايا أمان إضافية.

✔ يمكن مزجه مع بوليمرات أخرى، مثل البوليسترين، لتحسين قابليته للمعالجة وتقليل التكلفة.

العيوب

❌ PPO النقي يصعب معالجته بسبب درجة انتقاله الزجاجي العالية.

❌ عرضة للأكسدة والتدهور عند التعرض للأشعة فوق البنفسجية دون مثبتات.

❌ أعلى تكلفة مقارنة ببعض البوليمرات الهندسية الأخرى.

❌ مقاومة محدودة لبعض المذيبات، خاصة الهيدروكربونات العطرية والمكلورة.

❌ الخصائص الميكانيكية قد تتراجع عند مزجه مع البوليسترين، حسب نسبة المزج.

الماستر باتش الأبيض

المستر باتش الأبيض هو مزيج مُركز من ثاني أكسيد التيتانيوم (TiO₂)، ومادة حاملة من الراتنج البوليمري، وبعض الإضافات الأخرى، يُستخدم لإضفاء اللون الأبيض، والسطوع، والتعتيم على المنتجات البلاستيكية. ويُستخدم على نطاق واسع في مختلف عمليات تصنيع البلاستيك لتعزيز الجاذبية الجمالية ومقاومة الأشعة فوق البنفسجية.

التركيب يتكون المستر باتش الأبيض من مزيج مُركز من ثاني أكسيد التيتانيوم (TiO₂) ومادة حاملة بوليمرية، ويُستخدم لتوفير التعتيم والسطوع والبياض للمنتجات البلاستيكية. يُوزع مركب TiO₂ بدقة داخل المادة الحاملة، والتي قد تكون بولي إيثيلين (PE) أو بولي بروبيلين (PP) أو بولي ستيرين (PS) أو غيرها من البوليمرات المتوافقة، لضمان توزيع موحد أثناء المعالجة. كما قد تضاف مواد أخرى مثل عوامل التشتت، ومساعدات المعالجة، والمثبتات لتحسين توزيع المادة، وتسهيل المعالجة، وزيادة المقاومة للحرارة والتحلل بفعل الأشعة فوق البنفسجية. تضمن بنية المستر باتش الأبيض سهولة الاستخدام واستقرار اللون عند خلطه مع المواد الخام البلاستيكية، مما يجعله مكونًا أساسيًا في صناعات مثل التغليف، والسيارات، والمنسوجات، والسلع الاستهلاكية.

الخصائص يتميز المستر باتش الأبيض بعدة خصائص تجعله مثاليًا للاستخدام في تصنيع البلاستيك. يتمتع بتعتيم وبياض عاليين بفضل وجود ثاني أكسيد التيتانيوم (TiO₂)، مما يوفر تغطية ممتازة ولونًا ناصعًا. كما يُوفر توزيعًا جيدًا للمادة داخل الراتنج الحامل، مما يُضمن تلوينًا موحدًا دون خطوط أو بقع غير متجانسة. يتمتع أيضًا بثبات حراري جيد، ما يُمكّنه من تحمل درجات حرارة المعالجة العالية دون تحلل. وتُعد مقاومة الأشعة فوق البنفسجية من الخصائص المهمة الأخرى، إذ تساهم في حماية المنتجات البلاستيكية من تغير اللون والتحلل نتيجة التعرض لأشعة الشمس. بالإضافة إلى ذلك، يُعزز المستر باتش الأبيض الخصائص الميكانيكية للبلاستيك عن طريق تحسين القوة والمتانة. ويمكن أن يتمتع أيضًا بمقاومة للرطوبة وتوافق ممتاز مع قواعد بوليمرية مختلفة، مما يُسهّل عملية الخلط والمعالجة.

التطبيقات:

-

يُستخدم في مواد التغليف مثل الأفلام، والزجاجات، والحاويات الخاصة بالأغذية، والأدوية، والسلع الاستهلاكية.

-

يُستخدم في صناعة السيارات لأجزاء بلاستيكية داخلية وخارجية.

-

يدخل في تصنيع الأجهزة المنزلية، والأثاث، وأغلفة الأجهزة الإلكترونية لأغراض جمالية وحماية.

-

يُستخدم في المنسوجات والألياف لإضفاء البياض ومقاومة الأشعة فوق البنفسجية.

-

يُستخدم في مواد البناء مثل أنابيب PVC، وإطارات النوافذ، وصفائح الأسطح.

-

يُستخدم في الزراعة في أفلام البيوت الزجاجية، وأفلام التغطية، وأنابيب الري.

المزايا:

-

يُوفر تعتيماً وسطوعًا عاليين، مما يُحسن المظهر الجمالي للمنتجات البلاستيكية.

-

يُضمن توزيعًا موحدًا لثاني أكسيد التيتانيوم (TiO₂)، ويُقلل من الخطوط أو تغير اللون غير المتجانس.

-

يُحسن من مقاومة الأشعة فوق البنفسجية، ويمنع تغير اللون أو التحلل نتيجة التعرض لأشعة الشمس.

-

يُعزز الخصائص الميكانيكية للبلاستيك، ويزيد من قوته ومتانته.

-

يتمتع بثبات حراري جيد، مما يسمح باستخدامه في المعالجة بدرجات حرارة مرتفعة.

-

متوافق مع قواعد بوليمرية متعددة، مما يجعله متعدد الاستخدامات.

-

متوفر بصيغ مخصصة لتلبية متطلبات صناعية محددة.

العيوب:

-

التحميل العالي من ثاني أكسيد التيتانيوم يمكن أن يزيد من تكاليف الإنتاج.

-

قد تظهر مشاكل في التوافق مع بعض البوليمرات إذا لم تتم صياغته بشكل صحيح.

-

الاستخدام المفرط قد يؤثر سلبًا على الخصائص الميكانيكية للمنتج النهائي ويجعله هشًا.

-

قد يتطلب إضافات إضافية لتحسين التوزيع وأداء المعالجة.

-

الإفراط في استخدامه قد يؤدي إلى زيادة استهلاك المواد، مما يؤثر على جهود الاستدامة.

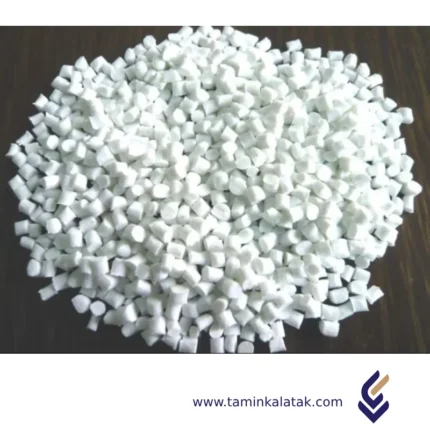

بولي بيوتيلين تيريفثاليت (PBT)

البولي بوتيلين تيريفثاليت (PBT) هو بوليمر لدن حراري عالي الأداء ينتمي إلى فئة البوليستر ويُعرف بخصائصه الميكانيكية والكهربائية والحرارية الممتازة. يُستخدم على نطاق واسع في الصناعات الكهربائية والسيارات نظرًا لقوته ومقاومته الكيميائية وثباته الأبعادي.

التركيب

البولي بوتيلين تيريفثاليت (PBT) هو بوليستر لدن حراري يتكون من مجموعات إستيرية وظيفية متكررة في بنيته الجزيئية. يتم تصنيعه من خلال بلمرة التكاثف لحمض التيريفثاليك أو ثنائي ميثيل التيريفثاليت مع 1,4-بوتانديول. يتكون البوليمر الناتج من جزيئات طويلة السلسلة تحتوي على وحدات تيريفثاليت عطرية متناوبة مع مقاطع بوتيلين مرنة. توفر هذه التركيبة توازنًا بين الصلابة التي توفرها الحلقات العطرية والمرونة التي تمنحها الأجزاء الأليفاتية. تسهم الروابط الإستيرية في استقراره الحراري ومقاومته الكيميائية، بينما تسمح بنيته الخطية بمستوى عالٍ من التبلور، مما يعزز قوته الميكانيكية وثباته الأبعادي. كما أن طبيعته شبه البلورية تساهم في خصائصه الممتازة في العزل الكهربائي ومقاومته لامتصاص الرطوبة، مما يجعله واسع الاستخدام في التطبيقات الهندسية.

الخصائص

البولي بوتيلين تيريفثاليت (PBT) هو بوليستر لدن حراري شبه بلوري يتميز بخصائص ميكانيكية وحرارية وكهربائية ممتازة. يتمتع بقوة شد عالية وصلابة ومقاومة للصدمات، مما يجعله مناسبًا للتطبيقات الهندسية الصعبة. كما أنه مستقر حراريًا ويمكنه تحمل درجات حرارة مرتفعة دون تشوه كبير. يتميز PBT بمعدل امتصاص منخفض للرطوبة، مما يضمن ثباته الأبعادي حتى في البيئات الرطبة. يتمتع البوليمر بمقاومة عالية للمواد الكيميائية، بما في ذلك الزيوت والمذيبات والوقود، مما يعزز متانته في الظروف القاسية. بالإضافة إلى ذلك، يوفر PBT خصائص ممتازة في العزل الكهربائي، مما يجعله مثاليًا للتطبيقات الإلكترونية والكهربائية. بعض أنواع PBT مقاومة للاشتعال، مما يضيف عنصر الأمان عند استخدامها في تطبيقات تتطلب مقاومة للحرائق. كما أنه سهل المعالجة من خلال القولبة بالحقن والبثق، مما يوفر مرونة كبيرة في تصنيع مختلف المكونات.

تطبيقات البولي بوتيلين تيريفثاليت (PBT):

• المكونات الكهربائية والإلكترونية: الموصلات، المفاتيح، قواطع الدوائر، بكرات الملفات، والعوازل.

• صناعة السيارات: هياكل المصابيح الأمامية، مكونات نظام الإشعال، أجزاء نظام الوقود، وأجهزة الاستشعار.

• السلع الاستهلاكية: هياكل الأجهزة المنزلية، أغطية أدوات الطاقة، أغطية لوحات المفاتيح، وشعيرات فراشي الأسنان.

• المكونات الصناعية: التروس، المحامل، أغطية المضخات، والأجزاء الميكانيكية التي تتطلب مقاومة عالية للتآكل.

• المعدات الطبية: تُستخدم بعض درجات PBT في الأجهزة الطبية بسبب مقاومتها الكيميائية واستقرارها.

مزايا البولي بوتيلين تيريفثاليت (PBT):

• قوة شد وصلابة عالية، مما يوفر متانة طويلة الأمد.

• استقرار حراري ممتاز، مما يسمح له بتحمل درجات حرارة مرتفعة.

• معدل امتصاص منخفض للرطوبة، مما يضمن ثباته الأبعادي.

• مقاومة قوية للمواد الكيميائية، بما في ذلك الزيوت والمذيبات والوقود.

• خصائص عزل كهربائي جيدة، مما يجعله مثاليًا للتطبيقات الكهربائية.

• سهل المعالجة من خلال القولبة بالحقن والبثق.

• بعض الدرجات توفر مقاومة للهب لتحسين الأمان.

عيوب البولي بوتيلين تيريفثاليت (PBT):

• مقاومة أقل للصدمات مقارنة ببعض اللدائن الهندسية الأخرى.

• قد يتحلل عند التعرض الطويل للأشعة فوق البنفسجية ما لم تتم معالجته بمثبتات.

• هش عند درجات حرارة منخفضة جدًا، مما يحد من استخدامه في البيئات الباردة القاسية.

• قوة وصلابة أقل قليلاً مقارنة بالبولي إيثيلين تيريفثاليت (PET).

• قد يكون عرضة للتحلل المائي عند التعرض المطول للماء الساخن أو البخار.

بولي سلفون (PSU)

البولي سلفون (PSU) هو بوليمر حراري غير متبلور عالي الأداء يتميز بخصائص ميكانيكية ممتازة، وثبات حراري عالٍ، ومقاومة قوية للمواد الكيميائية والأكسدة. ينتمي إلى عائلة بوليمرات السلفون، والتي تشمل أيضًا البولي إيثر سلفون (PES) والبولي فينيل سلفون (PPSU).

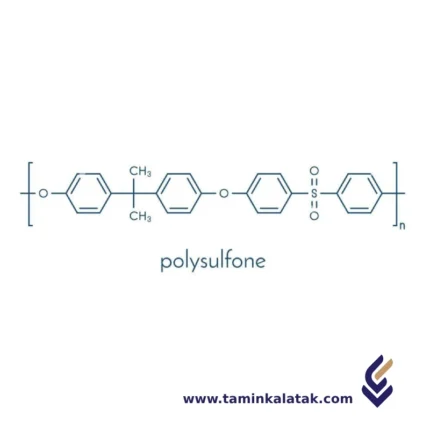

التركيب

يتكون البولي سلفون (PSU) من هيكل بوليمري خطي يتكون من وحدات متكررة من الحلقات العطرية المرتبطة بروابط السلفون (–SO₂–).

✅ الهيكل الأساسي لـ PSU يتكون من حلقة بنزين متصلة بمجموعة سلفون، والتي ترتبط بدورها بحلقة عطرية أخرى عبر رابطة واحدة.

✅ تمنح مجموعة السلفون PSU ثباتًا كيميائيًا ومقاومة عالية للحرارة، مما يجعل المادة متينة في البيئات القاسية.

✅ يتميز PSU بطبيعته غير المتبلورة، مما يسمح له بالحفاظ على شفافيته، على عكس بعض البوليمرات الحرارية المتبلورة، مما يجعله قابلًا للمعالجة بسهولة بأشكال مختلفة.

الخصائص

يتمتع البولي سلفون (PSU) بمجموعة من الخصائص التي تجعله مادة مثالية للتطبيقات الصعبة:

✅ ثبات حراري ممتاز – يحافظ على قوته الميكانيكية عند درجات حرارة تصل إلى 160°C، مما يجعله مناسبًا للتطبيقات ذات درجات الحرارة العالية.

✅ مقاومة كيميائية فائقة – يتحمل مجموعة واسعة من المواد الكيميائية، بما في ذلك الأحماض والقواعد والمذيبات المختلفة، مما يجعله مثاليًا للبيئات الصناعية القاسية.

✅ قوة ميكانيكية عالية – يتميز بقوة شد ممتازة ومقاومة للصدمات، مما يجعله مثاليًا للاستخدام في التطبيقات التي تتطلب متانة عالية.

✅ شفافية طبيعية – يسمح بالفحص البصري بسهولة، مما يجعله مناسبًا للتطبيقات التي تتطلب وضوحًا بصريًا.

✅ خصائص عزل كهربائي رائعة – يجعله مثاليًا للمكونات الكهربائية والإلكترونية.

✅ التوافق الحيوي – مما يسمح باستخدامه في الأجهزة الطبية والأغذية.

❗ رغم مميزاته العديدة، إلا أن PSU أكثر تكلفة من العديد من البوليمرات الأخرى، كما أنه يتطلب تحكمًا دقيقًا أثناء المعالجة، مما قد يزيد من تعقيد التصنيع.

التطبيقات

🔹 تنقية المياه وتكنولوجيا الأغشية – يستخدم في أغشية التناضح العكسي ومعالجة مياه الصرف الصحي بفضل مقاومته الكيميائية والحرارية العالية.

🔹 الأجهزة الطبية – شائع في أجهزة غسيل الكلى، وفلاتر الدم، والقسطرة، وحاويات التعقيم بسبب التوافق الحيوي ومقاومة الحرارة.

🔹 صناعة الأغذية والمشروبات – يستخدم في معدات معالجة الطعام التي تحتاج إلى مقاومة درجات الحرارة العالية والمواد الكيميائية.

🔹 قطاع السيارات – يُستخدم في مكونات السيارات مثل الموصلات وأجهزة الاستشعار التي تتطلب قوة عالية ومقاومة للحرارة.

🔹 المكونات الكهربائية والإلكترونية – مثالي لتصنيع الموصلات والمفاتيح وأغلفة الأجهزة الكهربائية بفضل خصائص العزل الكهربائي.

🔹 قطاع الطيران والدفاع – يستخدم في مكونات الطائرات والتطبيقات الدفاعية التي تتطلب نسبة عالية من القوة إلى الوزن ومقاومة للظروف القاسية.

المزايا

✔ ثبات حراري عالي – يحافظ على قوته عند درجات حرارة تصل إلى 160°C.

✔ مقاومة كيميائية فائقة – يتحمل العديد من المواد الكيميائية، بما في ذلك الأحماض والقواعد والمذيبات.

✔ التوافق الحيوي – آمن للاستخدام في التطبيقات الطبية والغذائية.

✔ قوة ميكانيكية عالية – يتمتع بقوة شد ممتازة ومقاومة للصدمات، مما يجعله متينًا في البيئات الصعبة.

✔ عازل كهربائي ممتاز – مثالي للمكونات الإلكترونية والكهربائية.

✔ شفافية طبيعية – يسمح بالرؤية الواضحة في بعض التطبيقات الخاصة.

العيوب

❌ تكلفة عالية – أكثر تكلفة من العديد من البوليمرات الحرارية الأخرى، مما يحد من استخدامه في التطبيقات الحساسة من حيث التكلفة.

❌ مقاومة تآكل منخفضة – ليس مثاليًا للبيئات ذات الاحتكاك العالي بسبب محدودية مقاومته للتآكل.

❌ تعقيد في المعالجة – يتطلب تحكمًا دقيقًا أثناء القولبة والبثق، مما قد يزيد من تكاليف الإنتاج.

❌ هشاشة عند درجات الحرارة المنخفضة – يمكن أن يفقد مقاومته للصدمات في البيئات الباردة جدًا.

❌ مقاومة محدودة للأشعة فوق البنفسجية – يتحلل عند التعرض المطول للأشعة فوق البنفسجية، مما يقلل من كفاءته في التطبيقات الخارجية ما لم يتم معالجته بمواد مضافة.

نايلون 6-6

نايلون 66 هو نوع من البوليمرات الاصطناعية التي تنتمي إلى عائلة النايلون من البولي أميدات. تم تطويره لأول مرة من قبل والاس كاروثرز وفريقه في شركة دوبونت عام 1935. يُستخدم نايلون 66 على نطاق واسع نظرًا لخصائصه الميكانيكية الممتازة، ومقاومته العالية للحرارة، واستقراره الكيميائي.

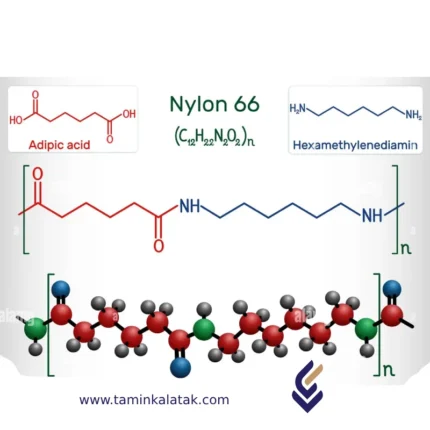

التركيب

نايلون 66 هو بولي أميد اصطناعي ذو بنية جزيئية متكررة تتشكل من خلال بلمرة التكاثف للهكسا ميثيلين ديامين وحمض الأديبيك. يتكون البوليمر من روابط أميد (-CONH-) تربط وحدات متناوبة مكونة من ست ذرات كربون من كل مونومر، مما يؤدي إلى بنية خطية عالية التنظيم. يسمح هذا الترتيب بتكوين روابط هيدروجينية قوية بين سلاسل البوليمر، مما يعزز قوته وصلابته ومقاومته الحرارية. تحتوي الوحدة المتكررة في نايلون 66 على مجموعات أليفاتية وأميدية، مما يساهم في تحقيق توازن بين المرونة والمتانة. تؤدي هذه القوى بين الجزيئات إلى نقطة انصهار عالية، ومقاومة ممتازة للتآكل، واستقرار ميكانيكي، مما يجعل نايلون 66 مادة شائعة الاستخدام في التطبيقات الهندسية والصناعية.

الخصائص

يتميز نايلون 66 بمجموعة من الخصائص الميكانيكية والحرارية والكيميائية الممتازة، مما يجعله مناسبًا للغاية لمجموعة متنوعة من التطبيقات الصناعية. يتمتع بقوة شد عالية، وصلابة، ومتانة، مما يساهم في تحمله ومقاومته للتآكل والاحتكاك. تبلغ نقطة انصهاره حوالي 255 درجة مئوية، مما يسمح له بالحفاظ على سلامته الهيكلية في درجات الحرارة المرتفعة. كما يتمتع بمقاومة جيدة للمواد الكيميائية، خاصةً الزيوت والمذيبات والهيدروكربونات، على الرغم من قدرته على امتصاص الرطوبة، مما قد يؤثر على خصائصه الميكانيكية. يتمتع نايلون 66 باحتكاك منخفض وخصائص تزليق ذاتي، مما يجعله مثاليًا للتطبيقات التي تتطلب حركة سلسة وتقليل التآكل. بالإضافة إلى ذلك، يوفر عزلًا كهربائيًا جيدًا، مما يجعله مناسبًا لمكونات الأجهزة الكهربائية والإلكترونية. كما أنه سهل التشكيل والمعالجة، مما يعزز من تعدد استخداماته في التصنيع.

تطبيقات نايلون 66:

- صناعة السيارات: يُستخدم في تصنيع التروس والمحامل وخطوط الوقود وخزانات المشعات.

- المكونات الكهربائية والإلكترونية: مثل الموصلات، وأربطة الكابلات، والعوازل.

- الآلات الصناعية: يشمل الأحزمة الناقلة والمثبتات الميكانيكية.

- المنسوجات والألياف: يُستخدم في السجاد، والحبال، والمظلات، والملابس الخارجية.

- السلع الاستهلاكية: مثل المعدات الرياضية، وأدوات المطبخ، والسحّابات (السوست).

- مواد التعبئة والتغليف: خاصة في صناعة الأفلام والطلاءات للمنتجات الغذائية والطبية.

مزايا نايلون 66:

- قوة شد عالية ومتانة كبيرة.

- مقاومة ممتازة للتآكل والاحتكاك والصدمات.

- نقطة انصهار عالية واستقرار حراري جيد.

- مقاومة كيميائية جيدة ضد الزيوت والمذيبات والهيدروكربونات.

- احتكاك منخفض وخصائص تزليق ذاتي.

- خصائص عزل كهربائي جيدة.

- سهل التشكيل والمعالجة لمجموعة واسعة من التطبيقات.

عيوب نايلون 66:

- يمتص الرطوبة، مما قد يؤثر على ثباته الميكانيكي والأبعاد.

- قد يتحلل عند التعرض المطول للأشعة فوق البنفسجية ما لم يتم تعديله بالمضافات المناسبة.

- أكثر تكلفة من أنواع النايلون الأخرى مثل نايلون 6.

- يمكن أن يتأثر بالأحماض والقواعد القوية.

- يتطلب درجة حرارة معالجة عالية أثناء التصنيع.