المطاطات الحرارية الهندسية المفلكنَة (ETPV) هي نوع متقدم من الإلاستومرات الحرارية (TPEs) تجمع بين خصائص اللدائن الحرارية ومتانة المطاط المفلكن. يتم إنتاجها من خلال عملية الفلكنة الديناميكية للطور المطاطي (مثل EPDM أو NBR) داخل مصفوفة من اللدائن الحرارية الهندسية (مثل بولي أميد، أو PBT، أو بوليمرات هندسية أخرى).

التركيب

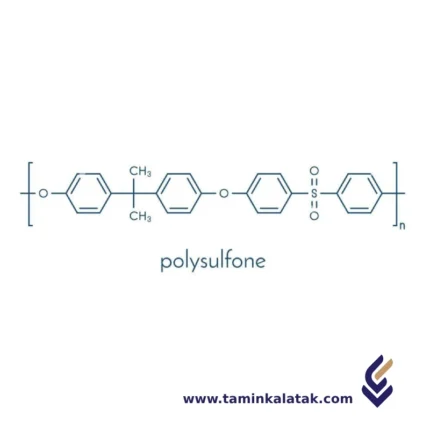

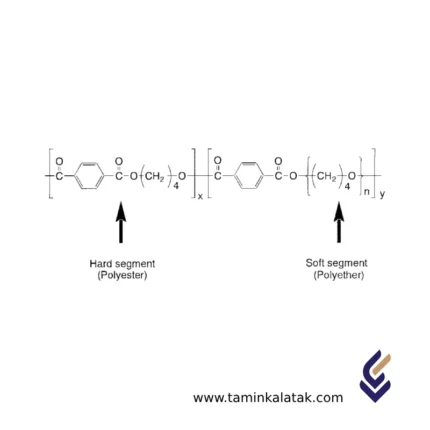

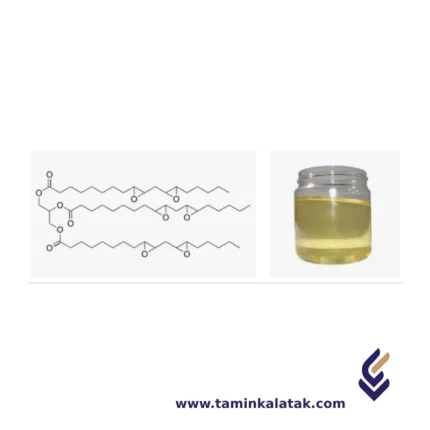

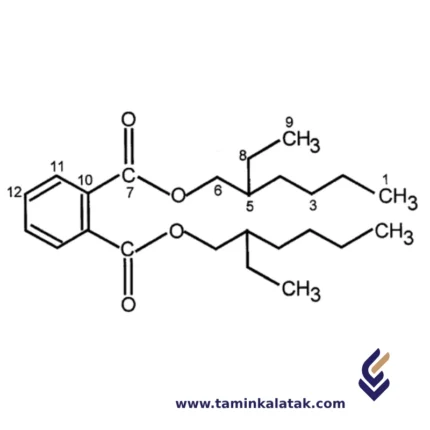

يتكون هيكل ETPV من طور مطاطي مفلكن بشكل ديناميكي وموزع بدقة داخل مصفوفة لدائن حرارية مستمرة. يتكون الطور المطاطي عادةً من مواد مثل EPDM (إيثيلين بروبيلين ديين مونومر) أو NBR (مطاط نيتريل بوتادايين)، ويخضع لعملية فلكنة أثناء المعالجة بالانصهار، مما يكوّن شبكة مطاطية مستقرة. هذا الطور المفلكن يمنح ETPV مرونة عالية وخواص ميكانيكية ممتازة. بينما توفر المصفوفة الحرارية، المصنوعة عادة من بوليمرات هندسية مثل بولي أميد (PA) أو بولي بيوتيلين تيريفثاليت (PBT)، القابلية للمعالجة الهيكلية والحرارية. هذا التداخل بين الطورين يمنح المادة خصائص مزدوجة تجمع بين مرونة المطاط ومتانة اللدائن الحرارية الهندسية، مع إمكانية إعادة التدوير والمعالجة الحرارية.

الخصائص

تُظهر ETPV مجموعة فريدة من الخصائص التي تجعلها مناسبة لتطبيقات عالية الأداء. تشمل:

-

مرونة ممتازة بفضل الطور المطاطي المفلكن.

-

قوة ميكانيكية عالية وثبات أبعادي بفضل المصفوفة الحرارية.

-

مقاومة فائقة للحرارة، والزيوت، والمواد الكيميائية.

-

مقاومة ممتازة للتآكل والتعب تحت الأحمال الديناميكية.

-

سهولة في التصنيع باستخدام تقنيات اللدائن الحرارية مثل القولبة بالحقن والبثق.

-

تحتفظ بخصائصها عبر مدى واسع من درجات الحرارة.

-

قابلة لإعادة التدوير، مما يجعلها خيارًا مستدامًا وصديقًا للبيئة.

التطبيقات

-

صناعة السيارات: أختام، حشوات، خراطيم، مكونات تحت غطاء المحرك، ومانعات تسرب.

-

الإلكترونيات: عوازل الأسلاك، موصلات، وأغطية مقاومة للحرارة.

-

الآلات الصناعية: وصلات مرنة، سيور ناقلة، ممتصات صدمات، ومانعات تسرب.

-

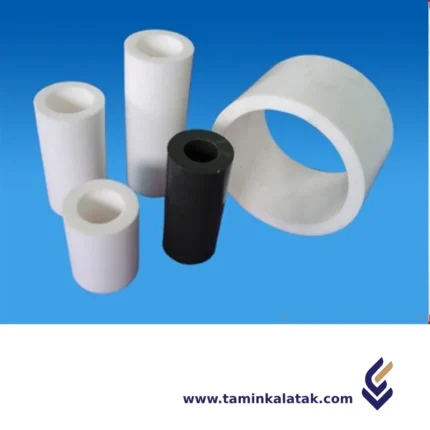

الأجهزة الطبية: أنابيب، مقابض، ومكونات قابلة للتعقيم.

-

المنتجات الاستهلاكية: معدات رياضية، مقابض، وتطبيقات ناعمة الملمس.

المزايا

-

✅ مقاومة عالية للحرارة — تتحمل درجات الحرارة المرتفعة أفضل من TPVs التقليدية.

-

✅ مقاومة ممتازة للمواد الكيميائية والزيوت — مثالية للبيئات القاسية.

-

✅ خصائص ميكانيكية فائقة — متانة عالية ومقاومة للتآكل.

-

✅ مرونة شبيهة بالمطاط — مع إمكانية المعالجة كاللدائن الحرارية.

-

✅ معالجة سهلة — يمكن قولبتها أو بثقها أو تشكيلها حراريًا.

-

✅ خفيفة الوزن وقابلة لإعادة التدوير — بديل مستدام وصديق للبيئة.

العيوب

-

❌ تكلفة أعلى — أغلى من TPVs العادية والمطاط التقليدي.

-

❌ مرونة أقل من المطاط المفلكن بالكامل — لا يناسب تطبيقات تتطلب مرونة قصوى.

-

❌ أداء محدود في بيئات الضغط العالي جدًا — قد لا يحل محل المطاطات العالية الأداء في بعض الاستخدامات.