أكسيد البولي فينيلين (PPO)

يُعرف أكسيد البوليفينيل (PPO)، المعروف أيضًا باسم الإيثر البوليفينيل (PPE)، بأنه بوليمر حراري عالي الأداء يتميز بخصائصه الميكانيكية والحرارية والكهربائية الممتازة. غالبًا ما يتم مزجه مع بوليمرات أخرى، مثل البوليسترين (PS)، لتحسين قابلية المعالجة وتقليل التكلفة.

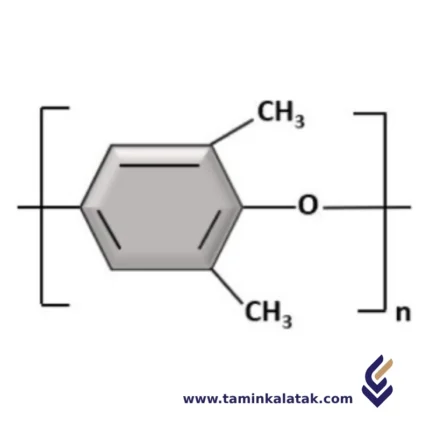

التركيب

أكسيد البوليفينيل (PPO) هو بوليمر هندسي عالي الأداء يتكون من وحدات متكررة تعتمد على مجموعة الفينيلين أوكسايد. يتكون الهيكل الجزيئي لـ PPO من سلسلة رئيسية من حلقات الفينيلين المتناوبة وذرات الأكسجين، المرتبطة بروابط إيثر.

✅ وجود روابط الإيثر يمنحه ثباتًا حراريًا عاليًا، وامتصاصًا منخفضًا للرطوبة، وخصائص عزل كهربائي ممتازة.

✅ يتم تصنيعه عادةً من خلال تفاعل اقتران مؤكسد لـ 2,6-ثنائي ميثيل فينول، باستخدام محفزات مثل معقدات النحاس والأمين.

✅ يتم مزج PPO مع البوليسترين (PS) لتحسين قابلية المعالجة مع الاحتفاظ بخصائصه الميكانيكية والحرارية، مما يجعله مناسبًا لمكونات الكهرباء، وقطع السيارات، والأجهزة المنزلية.

الخصائص

يتميز أكسيد البوليفينيل (PPO) بمجموعة من الخصائص الميكانيكية والحرارية والكهربائية الممتازة، مما يجعله أحد البوليمرات الهندسية الحرارية واسعة الاستخدام.

✅ مقاومة حرارية عالية مع درجة انتقال زجاجي تبلغ حوالي 210°C، مما يسمح له بالحفاظ على الاستقرار الأبعادي عبر نطاق واسع من درجات الحرارة.

✅ امتصاص منخفض للرطوبة، مما يجعله مقاومًا للتحلل المائي ومناسبًا للاستخدام في البيئات الرطبة.

✅ مقاوم بطبيعته للاشتعال، مما يجعله آمنًا في التطبيقات الكهربائية والإلكترونية.

✅ خصائص عزل كهربائي ممتازة، مما يجعله مثاليًا لمكونات الأجهزة الكهربائية.

✅ مقاومة جيدة للمواد الكيميائية مثل الأحماض والقواعد وبعض المذيبات.

✅ ومع ذلك، فإن PPO النقي يصعب معالجته بسبب درجة انتقاله الزجاجي المرتفعة، لذا يتم مزجه مع البوليسترين لتحسين قابليته للقولبة مع الاحتفاظ بخصائصه الأساسية.

بفضل هذه الخصائص، يستخدم PPO في قطع السيارات، وأغطية الأجهزة الكهربائية، والمعدات الطبية، ومكونات معالجة السوائل.

التطبيقات

🔹 المكونات الكهربائية والإلكترونية

- الموصلات الكهربائية، ولوحات الدوائر المطبوعة، والعوازل، نظرًا لخصائصه العازلة كهربائيًا الممتازة.

🔹 قطع السيارات

- يستخدم في تصنيع لوحات العدادات، والشبكات الأمامية، والمكونات الداخلية أسفل غطاء المحرك، بفضل مقاومته العالية للحرارة واستقراره الأبعادي.

🔹 الأجهزة المنزلية

- مكونات الميكروويف، وصانعات القهوة، وأجزاء غسالات الصحون، نظرًا لثباته الحراري ومقاومته للرطوبة.

🔹 المعدات الطبية

- الأدراج والأجهزة القابلة للتعقيم، بسبب مقاومته للمواد الكيميائية وقدرته على تحمل عمليات التعقيم المتكررة.

🔹 مكونات معالجة السوائل

- يستخدم في أغلفة المضخات وأجزاء الصمامات بسبب امتصاصه المنخفض للرطوبة ومقاومته للمواد الكيميائية.

المزايا

✔ مقاومة حرارية عالية مع استقرار أبعادي ممتاز.

✔ خصائص عزل كهربائي ممتازة، مما يجعله مثاليًا للتطبيقات الكهربائية.

✔ امتصاص منخفض للرطوبة، مما يعزز متانته في البيئات الرطبة.

✔ مقاومة جيدة للمواد الكيميائية مثل الأحماض والقواعد والمذيبات.

✔ مقاومة ذاتية للاشتعال، مما يوفر مزايا أمان إضافية.

✔ يمكن مزجه مع بوليمرات أخرى، مثل البوليسترين، لتحسين قابليته للمعالجة وتقليل التكلفة.

العيوب

❌ PPO النقي يصعب معالجته بسبب درجة انتقاله الزجاجي العالية.

❌ عرضة للأكسدة والتدهور عند التعرض للأشعة فوق البنفسجية دون مثبتات.

❌ أعلى تكلفة مقارنة ببعض البوليمرات الهندسية الأخرى.

❌ مقاومة محدودة لبعض المذيبات، خاصة الهيدروكربونات العطرية والمكلورة.

❌ الخصائص الميكانيكية قد تتراجع عند مزجه مع البوليسترين، حسب نسبة المزج.

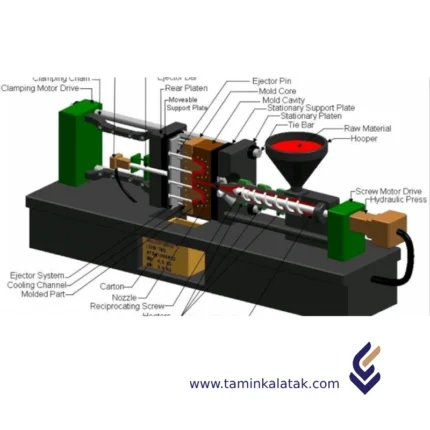

القولبة بالحقن

في عملية قولبة الحقن، يتم ضغط حبيبات البوليمر بواسطة مكبس أو لولب، ثم يتم تسخينها حتى تصبح في حالة منصهرة، وبعد ذلك يتم حقنها داخل قالب بارد ومنفصل تحت ضغط مرتفع. بعد ذلك، يبرد البوليمر داخل القالب حتى يصبح صلبًا، ثم يفتح القالب ويتم إخراج المنتج. يتم حقن كمية زائدة من البوليمر لتعويض الانكماش الذي يحدث أثناء التبريد.

أثناء عملية الحقن، تصطف جزيئات البوليمر بشكل متوازٍ مع اتجاه التدفق، مما يعزز قوة المادة، ولكنه يؤدي إلى خصائص غير متجانسة (أنيسوتروبية). هذه العملية توفر دقة عالية في التشكيل نظرًا لأن التبريد يتم تحت الضغط، لكنها تستغرق وقتًا أطول، حيث تتراوح دورة الإنتاج بين 1 و5 دقائق، كما أن تكلفة القوالب مرتفعة.

بشكل عام، تتراوح درجات حرارة التشكيل للمواد البلاستيكية الحرارية بين 150 و350 درجة مئوية، في حين أن الضغوط المطلوبة للحصول على تفاصيل دقيقة تتراوح بين 30 و120 ميجا نيوتن لكل متر مربع.

أنواع قولبة الحقن

1. قولبة الحقن بمساعدة الغاز (Gas-Assisted Injection Molding)

في هذه الطريقة، يتم حقن غاز (عادةً النيتروجين) داخل البوليمر المنصهر أثناء عملية التشكيل، مما يؤدي إلى:

- دفع البلاستيك المنصهر نحو جدران القالب.

- إنشاء أقسام مجوفة داخل القطعة.

- تقليل كمية المادة المستخدمة وخفض الوزن.

2. قولبة الحقن ذات الجدران الرقيقة (Thin-Wall Injection Molding)

- تركز هذه التقنية على إنتاج قطع ذات جدران رقيقة جدًا (أقل من 1 مم).

- تتطلب قوالب خاصة وآلات قادرة على تحمل ضغوط عالية ودورات إنتاج سريعة.

3. قولبة الحقن بالمطاط السيليكوني السائل (LSR) (Liquid Silicone Rubber Injection Molding)

- تُستخدم هذه الطريقة خصيصًا للمواد الحرارية المتصلدة مثل المطاط السيليكوني السائل (LSR)، الذي يتصلب عند التسخين.

- يتم حقن LSR في قالب ساخن حيث يتصلب ليشكل جزءًا مرنًا ودائمًا.

4. قولبة الفوم الهيكلي (Structural Foam Molding)

- يتم فيها إضافة مادة رغوية أو غاز إلى البوليمر لتشكيل أجزاء ذات نواة خلوية وطبقة خارجية صلبة.

- هذه العملية تقلل من كثافة المنتج وتخفف وزنه دون فقدان القوة.

5. قولبة حقن المعادن (MIM) (Metal Injection Molding)

- تجمع هذه العملية بين مساحيق المعادن ومادة رابطة بوليمرية لإنشاء خليط يتم حقنه في القالب.

- بعد ذلك، يتم إزالة المادة الرابطة وإجراء عملية التلبيد لإنتاج أجزاء معدنية كثيفة.

مزايا قولبة الحقن

✅ فعالة من حيث التكلفة في الإنتاج الضخم – يمكن إنتاج آلاف إلى عشرات الآلاف من القطع يوميًا.

✅ إمكانية استخدام مجموعة واسعة من المواد – تشمل البلاستيك العام والمتخصص.

✅ حرية تصميم عالية – يمكن تصنيع أشكال معقدة بسهولة.

✅ دقة عالية – يمكن إنتاج قطع ذات تفاصيل دقيقة وجودة سطح عالية.

✅ إنتاج قطع بأحجام مختلفة – من قطع صغيرة بحجم حبة أرز إلى أجزاء كبيرة مثل لوحات العدادات في السيارات.

✅ إنتاج منخفض النفايات – يمكن إعادة تدوير المخلفات البلاستيكية وإعادة استخدامها.

عيوب قولبة الحقن

❌ تكلفة عالية للأدوات والقوالب – يتطلب استثمارًا أوليًا مرتفعًا.

❌ وقت طويل لتصميم القالب وإنتاجه – قد يستغرق الأمر أسابيع إلى أشهر.

❌ قيود على المواد المستخدمة – بعض البوليمرات غير مناسبة لهذه العملية.

❌ احتمالية ظهور العيوب – مثل التشققات والتجاويف وانكماش المادة أثناء التبريد.

❌ مشاكل بيئية واستدامة – استخدام البلاستيك يثير مخاوف بيئية، على الرغم من إمكانية إعادة التدوير.

❌ يتطلب خبرة هندسية في التصميم والتصنيع.

تطبيقات قولبة الحقن

1. صناعة السيارات

- المكونات الداخلية والخارجية

- أغطية الأزرار والمقابض

- ألواح العدادات وألواح الأبواب

2. تغليف المواد الغذائية والمشروبات

- الحاويات البلاستيكية

- الأغطية والعبوات

- أدوات المائدة البلاستيكية

3. المواد الصناعية

- البكرات والأنابيب

- الأدوات والمشابك الصناعية

4. الألعاب والمجسمات

- الألعاب البلاستيكية

- الدمى والمجسمات القابلة للتركيب

5. مكونات الأثاث

- الأرجل والمقابض البلاستيكية

- الإطارات والمثبتات

6. الأجهزة الكهربائية والإلكترونية

- أغطية الأجهزة الكهربائية

- المكونات الداخلية للأجهزة الإلكترونية

7. المعدات الطبية

- المحاقن البلاستيكية

- الأدوات الطبية التي تُستخدم لمرة واحدة

8. المنتجات البلاستيكية العامة

- الحاويات والصواني البلاستيكية

- أدوات التخزين والتنظيم

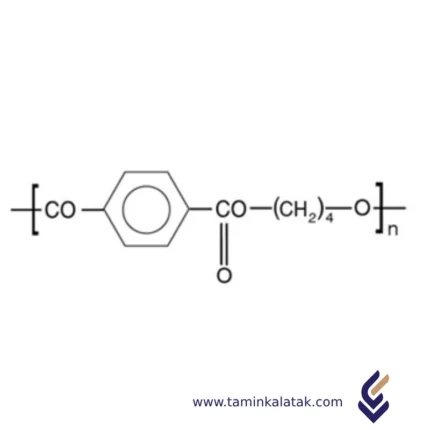

بولي بيوتيلين تيريفثاليت (PBT)

البولي بوتيلين تيريفثاليت (PBT) هو بوليمر لدن حراري عالي الأداء ينتمي إلى فئة البوليستر ويُعرف بخصائصه الميكانيكية والكهربائية والحرارية الممتازة. يُستخدم على نطاق واسع في الصناعات الكهربائية والسيارات نظرًا لقوته ومقاومته الكيميائية وثباته الأبعادي.

التركيب

البولي بوتيلين تيريفثاليت (PBT) هو بوليستر لدن حراري يتكون من مجموعات إستيرية وظيفية متكررة في بنيته الجزيئية. يتم تصنيعه من خلال بلمرة التكاثف لحمض التيريفثاليك أو ثنائي ميثيل التيريفثاليت مع 1,4-بوتانديول. يتكون البوليمر الناتج من جزيئات طويلة السلسلة تحتوي على وحدات تيريفثاليت عطرية متناوبة مع مقاطع بوتيلين مرنة. توفر هذه التركيبة توازنًا بين الصلابة التي توفرها الحلقات العطرية والمرونة التي تمنحها الأجزاء الأليفاتية. تسهم الروابط الإستيرية في استقراره الحراري ومقاومته الكيميائية، بينما تسمح بنيته الخطية بمستوى عالٍ من التبلور، مما يعزز قوته الميكانيكية وثباته الأبعادي. كما أن طبيعته شبه البلورية تساهم في خصائصه الممتازة في العزل الكهربائي ومقاومته لامتصاص الرطوبة، مما يجعله واسع الاستخدام في التطبيقات الهندسية.

الخصائص

البولي بوتيلين تيريفثاليت (PBT) هو بوليستر لدن حراري شبه بلوري يتميز بخصائص ميكانيكية وحرارية وكهربائية ممتازة. يتمتع بقوة شد عالية وصلابة ومقاومة للصدمات، مما يجعله مناسبًا للتطبيقات الهندسية الصعبة. كما أنه مستقر حراريًا ويمكنه تحمل درجات حرارة مرتفعة دون تشوه كبير. يتميز PBT بمعدل امتصاص منخفض للرطوبة، مما يضمن ثباته الأبعادي حتى في البيئات الرطبة. يتمتع البوليمر بمقاومة عالية للمواد الكيميائية، بما في ذلك الزيوت والمذيبات والوقود، مما يعزز متانته في الظروف القاسية. بالإضافة إلى ذلك، يوفر PBT خصائص ممتازة في العزل الكهربائي، مما يجعله مثاليًا للتطبيقات الإلكترونية والكهربائية. بعض أنواع PBT مقاومة للاشتعال، مما يضيف عنصر الأمان عند استخدامها في تطبيقات تتطلب مقاومة للحرائق. كما أنه سهل المعالجة من خلال القولبة بالحقن والبثق، مما يوفر مرونة كبيرة في تصنيع مختلف المكونات.

تطبيقات البولي بوتيلين تيريفثاليت (PBT):

• المكونات الكهربائية والإلكترونية: الموصلات، المفاتيح، قواطع الدوائر، بكرات الملفات، والعوازل.

• صناعة السيارات: هياكل المصابيح الأمامية، مكونات نظام الإشعال، أجزاء نظام الوقود، وأجهزة الاستشعار.

• السلع الاستهلاكية: هياكل الأجهزة المنزلية، أغطية أدوات الطاقة، أغطية لوحات المفاتيح، وشعيرات فراشي الأسنان.

• المكونات الصناعية: التروس، المحامل، أغطية المضخات، والأجزاء الميكانيكية التي تتطلب مقاومة عالية للتآكل.

• المعدات الطبية: تُستخدم بعض درجات PBT في الأجهزة الطبية بسبب مقاومتها الكيميائية واستقرارها.

مزايا البولي بوتيلين تيريفثاليت (PBT):

• قوة شد وصلابة عالية، مما يوفر متانة طويلة الأمد.

• استقرار حراري ممتاز، مما يسمح له بتحمل درجات حرارة مرتفعة.

• معدل امتصاص منخفض للرطوبة، مما يضمن ثباته الأبعادي.

• مقاومة قوية للمواد الكيميائية، بما في ذلك الزيوت والمذيبات والوقود.

• خصائص عزل كهربائي جيدة، مما يجعله مثاليًا للتطبيقات الكهربائية.

• سهل المعالجة من خلال القولبة بالحقن والبثق.

• بعض الدرجات توفر مقاومة للهب لتحسين الأمان.

عيوب البولي بوتيلين تيريفثاليت (PBT):

• مقاومة أقل للصدمات مقارنة ببعض اللدائن الهندسية الأخرى.

• قد يتحلل عند التعرض الطويل للأشعة فوق البنفسجية ما لم تتم معالجته بمثبتات.

• هش عند درجات حرارة منخفضة جدًا، مما يحد من استخدامه في البيئات الباردة القاسية.

• قوة وصلابة أقل قليلاً مقارنة بالبولي إيثيلين تيريفثاليت (PET).

• قد يكون عرضة للتحلل المائي عند التعرض المطول للماء الساخن أو البخار.

فيلم البولي إيثيلين عالي الكثافة (HDPE)

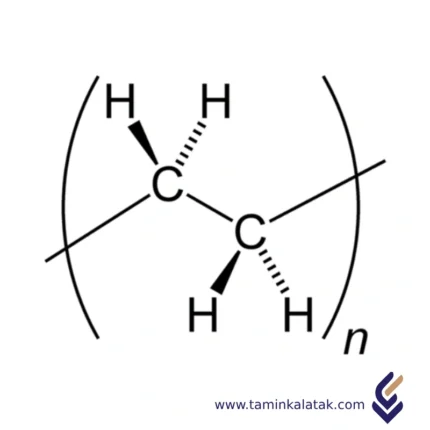

البولي إيثيلين عالي الكثافة (HDPE) هو بوليمر حراري مشتق من البترول، ذو الصيغة الكيميائية العامة (C₂H₄)n. تعكس هذه الصيغة وحدة المونومر المتكررة من الإيثيلين، والتي تشكل سلسلة جزيئية من البولي إيثيلين. يتميز HDPE عن الأنواع الأخرى من البولي إيثيلين بانخفاض تفرع سلاسله الجانبية، مما يجعله يُعرف عادةً بالبولي إيثيلين "الخطّي". يسمح هذا التركيب الخطّي بتراص الجزيئات بإحكام، مما يمنحه خصائص مادية فائقة.

الهيكل

يتكون البولي إيثيلين عالي الكثافة من سلاسل طويلة خطيّة من وحدات الإيثيلين المتكررة (-CH₂–CH₂-) مع تفرعات جانبية قليلة أو معدومة. يسمح هذا التكوين الخطّي للجزيئات بالتعبئة بشكل محكم، مما يؤدي إلى درجة بلورية عالية تتراوح بين 80-90%، وترتيب جزيئي كثيف.

يساهم هذا الهيكل المضغوط في تعزيز قوى فان دير فالز بين الجزيئات، مما يمنح HDPE قوة شد عالية، وصلابة، ومقاومة كيميائية. ينتج هذا التكوين عن عمليات البلمرة باستخدام محفزات زيجلر-ناتا أو الميتالوسين، وهي خاصية تميزه عن الأنواع الأخرى مثل البولي إيثيلين منخفض الكثافة (LDPE). يجعل هذا الهيكل المنظم HDPE مادة قوية ومتينة تُستخدم على نطاق واسع في التطبيقات الصناعية والاستهلاكية.

الخصائص

✅ نسبة عالية من القوة إلى الكثافة – على الرغم من خفة وزنه، إلا أن HDPE يتمتع بقوة شد ممتازة، مما يجعله مثاليًا للاستخدامات الثقيلة.

✅ مقاومة كيميائية – يقاوم العديد من المواد الكيميائية، بما في ذلك الأحماض والقواعد، مما يضمن متانته في البيئات المسببة للتآكل.

✅ امتصاص منخفض للرطوبة – يتميز HDPE بامتصاص منخفض جدًا للماء، مما يجعله فعالًا في التطبيقات التي تتطلب مقاومة للرطوبة.

✅ مرونة عالية ومقاومة للصدمات – يتحمل الصدمات والإجهاد البيئي حتى في الظروف القاسية.

✅ مقاومة حرارية جيدة – يحافظ HDPE على خصائصه عبر نطاق واسع من درجات الحرارة، مما يجعله مثاليًا للاستخدامات الخارجية والصناعية.

التطبيقات

يُعتبر HDPE من أكثر المواد البلاستيكية استخدامًا عالميًا نظرًا لتعدد استخداماته ومتانته ومقاومته الكيميائية. فيما يلي بعض الاستخدامات الشائعة:

الأنابيب المقاومة للتآكل، صفائح HDPE، والمواد الخام

خزانات الوقود

حاويات المواد الغذائية والمشروبات، الزجاجات البلاستيكية، عبوات الحليب، الأكواب

زجاجات الشامبو والبلسم، أنابيب المراهم، عبوات مستحضرات العناية الشخصية

سلال القمامة، صناديق إعادة التدوير، الحاويات البلاستيكية

أكياس الخبز، بطانات علب الحبوب، حاويات تخزين الطعام

عبوات منظفات الغسيل

الأخشاب البلاستيكية المعاد تدويرها والمركّبات

المعدات الطبية

خيوط الطباعة ثلاثية الأبعاد

مكونات القوارب

عوازل كابلات الاتصالات

شبكات الصرف الصحي

مكونات الألعاب النارية

المزايا

- نسبة قوة إلى وزن عالية

- امتصاص منخفض للرطوبة ومعامل احتكاك منخفض

- مقاومة عالية للصدمات، ومقاومة للخدوش والانبعاجات

- مقاوم للعفن والفطريات والتعفن والأحماض المعدنية والقواعد والتربة والظروف الجوية

- مقاومة عالية للمواد الكيميائية والمياه والمذيبات والمنظفات وسوائل التنظيف

- قابل للتشكيل بسهولة عند التسخين، مع انكماش منخفض إلى متوسط

- سهل إعادة التدوير

- يمكن تعقيمه بالغليان ولا يحتفظ بالبكتيريا، كما أنه آمن للاستخدام في غسالة الصحون

- بديل خفيف الوزن للمواد المعدنية في بعض التطبيقات

- فعال من حيث التكلفة

العيوب

- قابلية الاشتعال في بعض الأشكال نظرًا لأنه مشتق من البترول

- يتميز بتمدد حراري مرتفع

- ضعيف أمام المؤكسدات والهيدروكربونات المكلورة

- صعوبة الربط مع المواد الأخرى

- حساسية عالية للتشقق الناتج عن الإجهاد في بعض البيئات

مادة البولي أميد المرنة بالحرارة (TPA)

التركيب البنيوي: يتكون TPA من بنية مزدوجة الفواصل تحتوي على مقاطع ناعمة (soft segments) ومقاطع صلبة (hard segments).

- المقاطع الناعمة: عادةً ما تكون من سلاسل بولي إيثر أو بوليستر، وتوفر المرونة، والقدرة على التمدد، والأداء الجيد في درجات الحرارة المنخفضة.

- المقاطع الصلبة: مكونة من بولي أميد (النايلون)، وتوفر القوة الميكانيكية، والثبات الحراري، والمقاومة الكيميائية. تعمل المقاطع الصلبة كروابط فيزيائية تعزز استقرار الشكل، بينما تسمح المقاطع الناعمة بالمرونة وامتصاص الطاقة.

الخصائص:

- مرونة عالية واستعادة ممتازة للشكل (يشبه المطاط في الأداء).

- مقاومة كيميائية ممتازة للزيوت، والوقود، والمذيبات، والمواد الكيميائية الصناعية.

- مقاومة ممتازة للتآكل والانثناء.

- ثبات حراري جيد، يمكنه تحمل نطاق واسع من درجات الحرارة.

- قابل لإعادة التدوير وسهل التشغيل باستخدام تقنيات مثل الحقن أو البثق أو النفخ.

- يعيبه امتصاصه للرطوبة (خاصية "hygroscopic")، مما يتطلب تجفيفه قبل المعالجة.

التطبيقات:

- السيارات: أنابيب الوقود، مجاري الهواء، الحشوات، الحلقات العازلة.

- الإلكترونيات: عزل الأسلاك، الوصلات، أغطية الحماية.

- الطب: الأنابيب، القساطر، المقابض المرنة.

- الصناعة: سيور النقل، وصلات مرنة، ممتصات الاهتزاز.

- السلع الرياضية والاستهلاكية: نِعال الأحذية، المقابض، الحمايات، أقمشة مقاومة للتآكل.

المزايا: ✅ مقاومة عالية للزيوت والوقود والمواد الكيميائية. ✅ قوة ميكانيكية كبيرة ومتانة ومقاومة للتآكل. ✅ مرونة جيدة مع إمكانية معالجة حرارية مثل البلاستيك. ✅ أداء ثابت في درجات حرارة منخفضة ومرتفعة. ✅ خفيف الوزن وقابل لإعادة التدوير. ✅ سهل التشغيل بالحقن والبثق والنفخ.

العيوب: ❌ تكلفة أعلى مقارنة بـ TPE العادي. ❌ يمتص الرطوبة، مما يتطلب تجفيفًا مسبقًا. ❌ مرونته أقل من المطاط المفلكن كليًا. ❌ مقاومته للأشعة فوق البنفسجية محدودة في بعض الأنواع (يحتاج إلى مثبتات UV).