البثق

البثق الساخنالبثق الساخن هو عملية تشغيل على الساخن، مما يعني أنه يتم عند درجة حرارة أعلى من درجة إعادة التبلور للمادة لمنع تصلبها أثناء العمل وجعل دفعها عبر القالب أسهل. يتم تنفيذ معظم عمليات البثق الساخن باستخدام مكابس هيدروليكية أفقية تتراوح سعتها بين 230 إلى 11,000 طن متري. يتراوح الضغط بين 30 إلى 700 ميجا باسكال، ولذلك يتطلب التشحيم، والذي يمكن أن يكون زيتًا أو جرافيتًا لعمليات البثق ذات درجات الحرارة المنخفضة، أو مسحوق الزجاج لعمليات البثق ذات درجات الحرارة العالية. العيب الأكبر لهذه العملية هو تكلفتها العالية سواء من حيث المعدات أو الصيانة. البثق البارد البثق البارد هو عملية تشكيل ضاغطة يتم فيها دفع المادة الأولية (القضيب أو الكتلة) عند درجة حرارة الغرفة. أثناء العملية، تتعرض المادة المشوهة للتسخين الناتج عن التشوه، حيث يتم تحويل طاقة التشوه إلى حرارة، مما يؤدي إلى رفع درجة الحرارة إلى عدة مئات من الدرجات. عادةً، يتم استخدام مكبس لتطبيق الضغط على المادة الأولية المحاطة جزئيًا أو كليًا بقالب ثابت.

مزايا البثق

- فعال من حيث التكلفة للإنتاج على نطاق واسع مع الحد الأدنى من الهدر.

- متعدد الاستخدامات: يدعم مجموعة متنوعة من المواد والأشكال.

- قابل للتخصيص: يمكن إضافة إضافات وتعديلات تصميمية.

- يوفر جودة متسقة وإنتاجًا قابلاً للتطوير.

- كفاءة في استهلاك الطاقة وإمكانية دمجه مع عمليات أخرى.

عيوب البثق

- قيود على المواد: ليست جميع البوليمرات مناسبة للبثق.

- تكاليف إعداد عالية: المعدات والقوالب مكلفة.

- تباين الأبعاد: انكماش التبريد وتمدد القالب قد يؤثران على الأبعاد.

- قيود على الأشكال: من الصعب إنتاج التصاميم المعقدة جدًا.

- مشاكل في مراقبة الجودة: قد تحدث عيوب سطحية وعدم اتساق في المواد.

- الحاجة إلى عمليات ما بعد الإنتاج: مثل القطع، التشطيب، أو الطلاء.

- مخاوف بيئية: استهلاك الطاقة وإنتاج النفايات البلاستيكية.

تطبيقات البثق

- قطاع البناء

- الأنابيب والتجهيزات (مثل أنابيب PVC وأنظمة الصرف الصحي).

- إطارات النوافذ والأبواب (مثل إطارات uPVC).

- مواد العزل (مثل الألواح الرغوية وأختام الطقس).

- قطاع التعبئة والتغليف

- الأفلام والألواح البلاستيكية (مثل أغلفة الطعام والأفلام القابلة للانكماش).

- الحاويات والصواني.

- قطاع السيارات

- الأختام والحواجز المطاطية.

- العزل للأسلاك والكابلات.

- الديكورات الداخلية وأغطية الحماية.

- السلع الاستهلاكية

- الشفاطات، الحبال، والخراطيم الزراعية.

- الملامح البلاستيكية للأثاث أو الأجهزة المنزلية.

- قطاع الكهرباء والإلكترونيات

- طلاء الأسلاك والكابلات.

- قنوات لحماية الأسلاك الكهربائية.

- القطاع الطبي

- القسطرة والأنابيب والملامح البلاستيكية الطبية الأخرى.

- التطبيقات الصناعية

- الأحزمة الناقلة وأدلة الحركة.

- بطانات الحماية للآلات.

- القطاع الزراعي

- أنابيب الري والأفلام الزراعية.

- أغطية البيوت الزجاجية.

البولياميدات (PA)

البولي أميد (PA) هو فئة من البوليمرات الاصطناعية التي تحتوي على روابط أميد (-CONH-)، والمعروفة باسم النايلون. يتميز بقوته الميكانيكية العالية، واستقراره الحراري، ومقاومته الكيميائية، مما يجعله مستخدمًا على نطاق واسع في تطبيقات السيارات والمنسوجات والصناعات. يمكن تصنيع البولي أميدات باستخدام طرق مثل قولبة الحقن والبثق، مما يمنحها تنوعًا في الإنتاج.

التركيب

يتميز البولي أميد ببنية جزيئية تحتوي على روابط أميد (-CONH-) متكررة على طول سلسلة البوليمر، والتي تتشكل من خلال بلمرة التكاثف للديامينات والأحماض ثنائية الكربوكسيل أو من خلال بلمرة فتح الحلقة للاكتامات. تساهم الروابط الهيدروجينية بين مجموعات الأميد المجاورة في تعزيز القوة الميكانيكية، والاستقرار الحراري، والمقاومة للتآكل والمواد الكيميائية. بناءً على نوع البولي أميد، يمكن أن تكون بنيته الأساسية إما أليفاتية، كما هو الحال في نايلون 6 ونايلون 66، أو عطرية، كما هو الحال في الأراميد مثل كيفلر (Kevlar) ونومكس (Nomex)، التي توفر صلابة ومقاومة حرارية أكبر. يسمح هذا التنوع الهيكلي بتعديل البولي أميدات لتناسب مجموعة واسعة من التطبيقات الصناعية والتجارية.

الخصائص

يتميز البولي أميد بمزيج من الخواص الميكانيكية والحرارية والكيميائية الممتازة، مما يجعله مادة متعددة الاستخدامات. فهو يتمتع بقوة شد عالية، ومتانة، ومقاومة للتآكل، مما يعزز من عمره الافتراضي في التطبيقات القاسية. توفر الروابط الهيدروجينية القوية في بنيته استقرارًا حراريًا جيدًا، مما يسمح له بتحمل درجات حرارة مرتفعة دون تحلل كبير. كما أنه مقاوم جيدًا للمواد الكيميائية مثل الزيوت والشحوم والمذيبات، على الرغم من قدرته على امتصاص الرطوبة، مما قد يؤثر على خواصه الميكانيكية وثباته الأبعادي. بالإضافة إلى ذلك، يتمتع البولي أميد بمعامل احتكاك منخفض وخصائص تزليق ذاتي، مما يجعله مناسبًا للتطبيقات التي تتطلب حركة سلسة وتقليل التآكل. بفضل خصائصه الممتازة في العزل الكهربائي وسهولة معالجته من خلال قولبة الحقن والبثق، فإنه يستخدم على نطاق واسع في قطاعات السيارات، والفضاء، والإلكترونيات، والتطبيقات الصناعية.

تطبيقات البولي أميد:

- قطاع السيارات: مكونات مثل التروس والمحامل وخطوط الوقود وأغطية المحركات.

- الإلكترونيات والكهرباء: موصلات، عزل الكابلات، وقواطع الدوائر.

- الآلات الصناعية: السيور الناقلة، البكرات، والمثبتات الميكانيكية.

- المنسوجات والألياف: الملابس، السجاد، الحبال، والمظلات.

- قطاع الطيران والفضاء: مكونات هيكلية خفيفة الوزن ومواد عازلة.

- السلع الاستهلاكية: معدات رياضية، أدوات مطبخ، والسحّابات (السّوست).

- التطبيقات الطبية: الخيوط الجراحية والأجهزة القابلة للزرع.

مزايا البولي أميد:

- قوة ميكانيكية عالية، صلابة، ومتانة.

- مقاومة ممتازة للتآكل والخدش.

- ثبات حراري جيد ونقطة انصهار عالية.

- مقاومة جيدة للعديد من المواد الكيميائية والزيوت والمذيبات.

- معامل احتكاك منخفض وخصائص تزليق ذاتي.

- خصائص عزل كهربائي جيدة.

- خفيف الوزن وسهل التشكيل في مختلف التطبيقات.

عيوب البولي أميد:

- يمتص الرطوبة، مما قد يؤثر على الخواص الميكانيكية والثبات الأبعادي.

- قد يتحلل عند التعرض الطويل للأشعة فوق البنفسجية ما لم يتم تثبيته بمضافات.

- عرضة للهجوم من قبل الأحماض والقواعد القوية.

- يحتاج إلى درجات حرارة معالجة عالية أثناء التصنيع.

- يمكن أن يكون أكثر تكلفة مقارنة ببعض البوليمرات الأخرى.

بلاستيك بولي أوكسي ميثيلين (POM / أسيتال)

البولي أوكسي ميثيلين (POM)، المعروف أيضًا باسم أسيتال، ديلرين® (اسم تجاري لشركة DuPont) أو بولي أسيتال، هو بوليمر حراري هندسي عالي الأداء. يُستخدم على نطاق واسع نظرًا لقوته العالية، وانخفاض معامل الاحتكاك، والاستقرار الأبعادي الممتاز.

التركيب

البولي أوكسي ميثيلين (POM)، أو الأسيتال، هو بوليمر حراري نصف بلوري يتكون من وحدات أوكسي ميثيلين (-CH₂O-) متكررة في بنيته الجزيئية.

يوجد في شكلين رئيسيين:

- البولي أوكسي ميثيلين المتجانس (POM-H)، مثل ديلرين® من DuPont، يتميز ببنية بلورية منتظمة للغاية، مما يمنحه قوة ميكانيكية وصلابة أعلى.

- البولي أوكسي ميثيلين المشترك (POM-C) يحتوي على مونومرات مشتركة تقلل من مخاطر التحلل الحراري والأكسدة، مما يحسن مقاومته الكيميائية واستقراره الحراري.

تساهم الروابط القوية بين الكربون والأكسجين في العمود الفقري للبولي أوكسي ميثيلين في منحه قوة عالية، واحتكاك منخفض، ومقاومة ممتازة للتآكل، مما يجعله مادة مثالية للمكونات الدقيقة في مختلف الصناعات. ومع ذلك، بسبب طبيعته البلورية العالية، يمكن أن يكون POM هشًا في ظل ظروف معينة، كما أن لديه خصائص التصاق محدودة، مما يستدعي أحيانًا معالجات سطحية للتصاق الطلاء أو اللصق.

الخصائص

البولي أوكسي ميثيلين (POM) هو بوليمر حراري هندسي عالي الأداء يتميز بقوة ميكانيكية ممتازة، وصلابة، واستقرار أبعادي عالٍ.

✅ الخصائص الميكانيكية:

• قوة شد عالية وصلابة كبيرة

• مقاومة ممتازة للتآكل والاحتكاك

• معامل احتكاك منخفض، مما يجعله مثاليًا للأجزاء المتحركة

✅ المقاومة الكيميائية والحرارية:

• مقاومة جيدة للحرارة (يُستخدم حتى 120°C)

• مقاومة كيميائية جيدة ضد المذيبات والوقود والأحماض الضعيفة

• امتصاص منخفض جدًا للرطوبة، مما يحافظ على ثبات الأبعاد

✅ الخصائص الكهربائية:

• عزل كهربائي ممتاز، مما يجعله مناسبًا للمكونات الإلكترونية

⚠️ العيوب:

• مقاومة ضعيفة للأشعة فوق البنفسجية – يؤدي التعرض الطويل للشمس إلى تدهور المادة

• مقاومة حرارية محدودة – يُستخدم عادةً تحت 120°C

• قابلية للكسر – قد يكون هشًا تحت الأحمال الصدمية العالية

• صعوبة الالتصاق والطلاء – يتطلب معالجة سطحية خاصة

• عرضة للتحلل الحراري – يمكن أن يتحلل عند التعرض لدرجات حرارة معالجة مرتفعة

التطبيقات

🔹 قطاع السيارات:

• مكونات نظام الوقود، التروس، أقفال الأبواب، أجزاء أحزمة الأمان

🔹 الآلات الصناعية:

• المحامل، البطانات، أجزاء سيور النقل، البكرات

🔹 المنتجات الاستهلاكية:

• السوست (السحابات)، الأبازيم، إطارات النظارات، مقابض السكاكين

🔹 الإلكترونيات:

• المفاتيح، الموصلات، الحاويات الكهربائية

🔹 الأجهزة الطبية:

• أقلام الأنسولين، مكونات أجهزة الاستنشاق، الأدوات الجراحية

🔹 الطيران والفضاء:

• التروس خفيفة الوزن، السحابات، المكونات الداخلية

يُستخدم POM على نطاق واسع في التطبيقات التي تتطلب صلابة عالية، واحتكاك منخفض، واستقرارًا أبعاديًا ممتازًا، مما يجعله خيارًا مثاليًا للأجزاء الدقيقة ذات الأداء العالي.

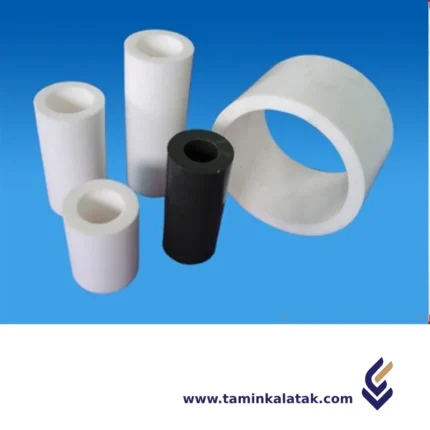

بولي تترافلوروإيثيلين (PTFE / تفلون)

البولي تترافلورو إيثيلين (PTFE)، المعروف تجاريًا باسم تفلون (Teflon)، هو بوليمر حراري عالي الأداء يتميز بكونه صلبًا، شمعيًا، وأبيض اللون، ويشتهر بمقاومته الكيميائية الاستثنائية وخصائصه منخفضة الاحتكاك. ينتمي PTFE إلى عائلة الفلوروبوليمرات ويتم تصنيعه من خلال بلمرة مونومرات تترافلورو إيثيلين (TFE).

التركيب

يتكون البولي تترافلورو إيثيلين (PTFE)، المعروف باسم تفلون، من سلسلة طويلة من ذرات الكربون المرتبطة بذرات الفلور.

✅ كل ذرة كربون في السلسلة الرئيسية مرتبطة بذرتي فلور، مما يُنشئ وحدة متكررة على الشكل -C(F₂)-C(F₂)-.

✅ يُشكل هذا التركيب بوليمرًا خطيًا عالي التبلور ومضغوطًا بإحكام.

✅ تحيط ذرات الفلور بالسلسلة الكربونية الأساسية، مما يُكوّن طبقة كثيفة تحمي البوليمر من التفاعل مع المواد الخارجية.

✅ الروابط القوية بين الكربون والفلور تمنح PTFE مقاومة استثنائية للحرارة والمواد الكيميائية، إضافةً إلى خواص عزل كهربائي ممتازة، مما يجعله مناسبًا للتطبيقات القاسية والصناعية المختلفة.

الخصائص

البولي تترافلورو إيثيلين (PTFE) يتمتع بمجموعة فريدة من الخصائص تجعله مادة مثالية للتطبيقات الصعبة:

✅ مقاومة كيميائية فائقة – غير متأثر تقريبًا بمعظم المواد الكيميائية، بما في ذلك الأحماض والمذيبات، مما يجعله مثاليًا للاستخدام في البيئات العدوانية.

✅ تحمل درجات حرارة عالية – يمكنه تحمل درجات حرارة تتراوح بين -200°C و260°C (-328°F إلى 500°F) دون أن يتحلل، مما يسمح بالحفاظ على خواصه الميكانيكية عبر نطاق واسع من درجات الحرارة.

✅ احتكاك منخفض جدًا – يتمتع بمعامل احتكاك منخفض للغاية، مما يجعله مناسبًا للتطبيقات التي تتطلب تقليل الاحتكاك، مثل المحامل والأختام والطلاءات غير اللاصقة.

✅ خواص غير لاصقة – شائع في أواني الطهي، حيث يمنع التصاق الطعام بالسطح.

✅ عازل كهربائي ممتاز – يتميز بخصائص عزل كهربائي فائقة، مما يجعله مثاليًا لعزل الأسلاك والكابلات والمكونات الكهربائية.

✅ مقاومة للطقس – مقاوم للأشعة فوق البنفسجية والتآكل الناجم عن العوامل الجوية، مما يجعله مناسبًا للتطبيقات الخارجية.

✅ مقاومة للبقع والأوساخ والرطوبة بسبب طاقته السطحية المنخفضة.

❗ على الرغم من هذه الميزات الرائعة، إلا أن PTFE قد يصبح هشًا في درجات الحرارة المنخفضة، كما يتطلب طرق معالجة خاصة بسبب وزنه الجزيئي العالي.

التطبيقات

🔹 أواني الطهي غير اللاصقة – يستخدم كطبقة طلاء في أواني الطهي بسبب خصائصه غير اللاصقة.

🔹 الصناعات الكيميائية – يستخدم في الحشوات، والأختام، وتبطين الأنابيب والخزانات بفضل مقاومته الكيميائية العالية.

🔹 العزل الكهربائي – يستخدم في الأسلاك، والكابلات، والمكونات الكهربائية بسبب خصائصه العازلة الممتازة.

🔹 المحامل والأكمام – يستخدم في التطبيقات الميكانيكية التي تتطلب احتكاكًا منخفضًا ومتانة عالية.

🔹 الأجهزة الطبية – يستخدم في القسطرة، والطُعوم، والأجهزة الطبية الأخرى بسبب توافقه الحيوي وخموله الكيميائي.

🔹 مجال الطيران والفضاء – يستخدم في الأختام، ومواد التشحيم، وأنظمة الوقود في التطبيقات ذات الأداء العالي.

🔹 قطاع السيارات – يستخدم في المكونات مثل الأختام والمحامل التي تحتاج إلى تحمل درجات حرارة عالية والتعرض للمواد الكيميائية.

🔹 معالجة الأغذية – يستخدم في طلاء الآلات والمعدات التي تتطلب أسطحًا غير لاصقة أو مقاومة لعوامل التنظيف القاسية.

المزايا

✔ مقاومة كيميائية فائقة – غير متفاعل مع معظم المواد الكيميائية، مما يجعله مثاليًا للبيئات الكيميائية القاسية.

✔ تحمل درجات حرارة عالية – يتحمل نطاقًا واسعًا من درجات الحرارة (-200°C إلى 260°C) دون أن يتحلل.

✔ احتكاك منخفض جدًا – يقلل التآكل ويحسن الأداء في الأجزاء المتحركة.

✔ غير لاصق بطبيعته – مناسب لأواني الطهي والتطبيقات التي تتطلب الحد الأدنى من الالتصاق.

✔ عازل كهربائي ممتاز – مثالي للكابلات والمكونات الكهربائية.

✔ مقاوم للعوامل الجوية – مقاوم للأشعة فوق البنفسجية والتآكل البيئي، مما يجعله مناسبًا للتطبيقات الخارجية.

✔ متانة عالية – يدوم لفترة طويلة ويتميز بقوة ميكانيكية جيدة عند تدعيمه.

العيوب

❌ الهشاشة في درجات الحرارة المنخفضة – يصبح هشًا جدًا في درجات الحرارة المنخفضة، مما يجعله غير مناسب لبعض البيئات الباردة إلا إذا تم تدعيمه.

❌ صعوبة المعالجة – يتطلب طرق معالجة خاصة مثل التلبيد (sintering) والتشكيل بالقولبة، مما قد يكون معقدًا ومكلفًا.

❌ قوة ميكانيكية منخفضة – PTFE النقي يتمتع بقوة ميكانيكية منخفضة وقد يحتاج إلى تدعيم (مثل إضافة ألياف زجاجية) لتحسين خصائصه الهيكلية.

❌ التكلفة المرتفعة – يعتبر PTFE مكلفًا نسبيًا مقارنةً بالبوليمرات الأخرى، مما يجعله أقل كفاءة من حيث التكلفة لبعض التطبيقات.

❌ مقاومة تآكل محدودة – على الرغم من انخفاض الاحتكاك، إلا أن PTFE قد يتآكل بمرور الوقت تحت الأحمال الثقيلة ما لم يتم تعزيزه بمواد مالئة.

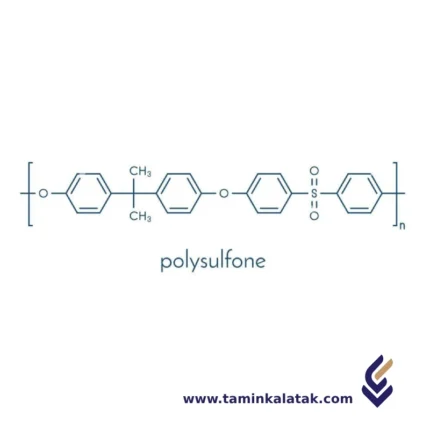

بولي سلفون (PSU)

البولي سلفون (PSU) هو بوليمر حراري غير متبلور عالي الأداء يتميز بخصائص ميكانيكية ممتازة، وثبات حراري عالٍ، ومقاومة قوية للمواد الكيميائية والأكسدة. ينتمي إلى عائلة بوليمرات السلفون، والتي تشمل أيضًا البولي إيثر سلفون (PES) والبولي فينيل سلفون (PPSU).

التركيب

يتكون البولي سلفون (PSU) من هيكل بوليمري خطي يتكون من وحدات متكررة من الحلقات العطرية المرتبطة بروابط السلفون (–SO₂–).

✅ الهيكل الأساسي لـ PSU يتكون من حلقة بنزين متصلة بمجموعة سلفون، والتي ترتبط بدورها بحلقة عطرية أخرى عبر رابطة واحدة.

✅ تمنح مجموعة السلفون PSU ثباتًا كيميائيًا ومقاومة عالية للحرارة، مما يجعل المادة متينة في البيئات القاسية.

✅ يتميز PSU بطبيعته غير المتبلورة، مما يسمح له بالحفاظ على شفافيته، على عكس بعض البوليمرات الحرارية المتبلورة، مما يجعله قابلًا للمعالجة بسهولة بأشكال مختلفة.

الخصائص

يتمتع البولي سلفون (PSU) بمجموعة من الخصائص التي تجعله مادة مثالية للتطبيقات الصعبة:

✅ ثبات حراري ممتاز – يحافظ على قوته الميكانيكية عند درجات حرارة تصل إلى 160°C، مما يجعله مناسبًا للتطبيقات ذات درجات الحرارة العالية.

✅ مقاومة كيميائية فائقة – يتحمل مجموعة واسعة من المواد الكيميائية، بما في ذلك الأحماض والقواعد والمذيبات المختلفة، مما يجعله مثاليًا للبيئات الصناعية القاسية.

✅ قوة ميكانيكية عالية – يتميز بقوة شد ممتازة ومقاومة للصدمات، مما يجعله مثاليًا للاستخدام في التطبيقات التي تتطلب متانة عالية.

✅ شفافية طبيعية – يسمح بالفحص البصري بسهولة، مما يجعله مناسبًا للتطبيقات التي تتطلب وضوحًا بصريًا.

✅ خصائص عزل كهربائي رائعة – يجعله مثاليًا للمكونات الكهربائية والإلكترونية.

✅ التوافق الحيوي – مما يسمح باستخدامه في الأجهزة الطبية والأغذية.

❗ رغم مميزاته العديدة، إلا أن PSU أكثر تكلفة من العديد من البوليمرات الأخرى، كما أنه يتطلب تحكمًا دقيقًا أثناء المعالجة، مما قد يزيد من تعقيد التصنيع.

التطبيقات

🔹 تنقية المياه وتكنولوجيا الأغشية – يستخدم في أغشية التناضح العكسي ومعالجة مياه الصرف الصحي بفضل مقاومته الكيميائية والحرارية العالية.

🔹 الأجهزة الطبية – شائع في أجهزة غسيل الكلى، وفلاتر الدم، والقسطرة، وحاويات التعقيم بسبب التوافق الحيوي ومقاومة الحرارة.

🔹 صناعة الأغذية والمشروبات – يستخدم في معدات معالجة الطعام التي تحتاج إلى مقاومة درجات الحرارة العالية والمواد الكيميائية.

🔹 قطاع السيارات – يُستخدم في مكونات السيارات مثل الموصلات وأجهزة الاستشعار التي تتطلب قوة عالية ومقاومة للحرارة.

🔹 المكونات الكهربائية والإلكترونية – مثالي لتصنيع الموصلات والمفاتيح وأغلفة الأجهزة الكهربائية بفضل خصائص العزل الكهربائي.

🔹 قطاع الطيران والدفاع – يستخدم في مكونات الطائرات والتطبيقات الدفاعية التي تتطلب نسبة عالية من القوة إلى الوزن ومقاومة للظروف القاسية.

المزايا

✔ ثبات حراري عالي – يحافظ على قوته عند درجات حرارة تصل إلى 160°C.

✔ مقاومة كيميائية فائقة – يتحمل العديد من المواد الكيميائية، بما في ذلك الأحماض والقواعد والمذيبات.

✔ التوافق الحيوي – آمن للاستخدام في التطبيقات الطبية والغذائية.

✔ قوة ميكانيكية عالية – يتمتع بقوة شد ممتازة ومقاومة للصدمات، مما يجعله متينًا في البيئات الصعبة.

✔ عازل كهربائي ممتاز – مثالي للمكونات الإلكترونية والكهربائية.

✔ شفافية طبيعية – يسمح بالرؤية الواضحة في بعض التطبيقات الخاصة.

العيوب

❌ تكلفة عالية – أكثر تكلفة من العديد من البوليمرات الحرارية الأخرى، مما يحد من استخدامه في التطبيقات الحساسة من حيث التكلفة.

❌ مقاومة تآكل منخفضة – ليس مثاليًا للبيئات ذات الاحتكاك العالي بسبب محدودية مقاومته للتآكل.

❌ تعقيد في المعالجة – يتطلب تحكمًا دقيقًا أثناء القولبة والبثق، مما قد يزيد من تكاليف الإنتاج.

❌ هشاشة عند درجات الحرارة المنخفضة – يمكن أن يفقد مقاومته للصدمات في البيئات الباردة جدًا.

❌ مقاومة محدودة للأشعة فوق البنفسجية – يتحلل عند التعرض المطول للأشعة فوق البنفسجية، مما يقلل من كفاءته في التطبيقات الخارجية ما لم يتم معالجته بمواد مضافة.

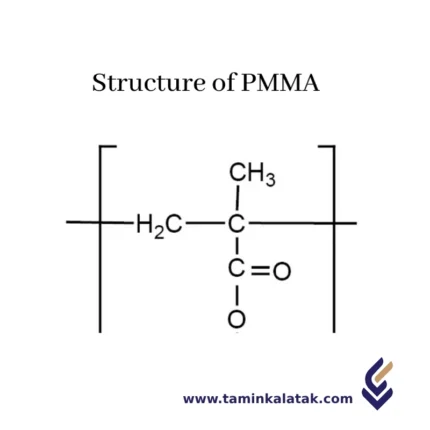

بولي ميثيل ميثاكريلات (PMMA)

بولي ميثيل ميثاكريلات (PMMA)، المعروف أيضًا باسم الأكريليك أو بأسماء تجارية مثل Plexiglas، Lucite، وPerspex، هو بوليمر صناعي يتم إنتاجه من بلمرة مونومرات ميثيل ميثاكريلات (MMA). يُعد مادة بلاستيكية حرارية شفافة تُستخدم على نطاق واسع في مختلف الصناعات نظرًا لشفافيته البصرية، ومتانته، وتعدد استخداماته.

التركيب

يتكوّن بولي ميثيل ميثاكريلات (PMMA) من بلمرة مونومرات ميثيل ميثاكريلات (MMA). يحتوي كل مونومر MMA على مجموعة ميثاكريلات، والتي تضم رابطة مزدوجة بين ذرتي كربون (C=C) متصلة بـ مجموعة ميثيل (CH₃) ومجموعة ميثوكسي كربونيل (COO). أثناء عملية البلمرة، تنفتح الروابط المزدوجة لمونومرات MMA، مما يسمح بارتباطها في سلاسل طويلة. ينتج عن ذلك هيكل بوليمري متكرر، حيث تحتوي كل وحدة على ذرة كربون مرتبطة بمجموعة ميثيل ومجموعة كربونيل، مما يشكّل بنية مثل:

-[CH₂-C(CH₃)COO]-

هذا الهيكل المتكرر يمنح PMMA خصائصه الفريدة مثل الشفافية البصرية، والصلابة، ومقاومة الأشعة فوق البنفسجية. يمكن أن يكون الهيكل البوليمري خطيًا أو متفرّعًا، كما يمكن أن يكون بلوريًا بدرجات متفاوتة أو غير متبلور، وذلك وفقًا لظروف التصنيع، مما يؤثر على قوة المادة وشفافيتها.

الخصائص

يُعد بولي ميثيل ميثاكريلات (PMMA) بوليمرًا متعدد الاستخدامات يتميّز بعدة خصائص بارزة:

- يتميّز بشفافية بصرية ممتازة، مما يجعله بديلاً خفيف الوزن للزجاج في التطبيقات مثل النوافذ، والشاشات، والعدسات.

- مقاوم جيد للعوامل الجوية، بما في ذلك الأشعة فوق البنفسجية، مما يمنع التدهور والتصّفر والتكسّر عند التعرّض للشمس.

- أخف وزنًا من الزجاج، مما يجعله مناسبًا في التطبيقات التي تتطلب تقليل الوزن.

- مقاوم بشكل معتدل للمواد الكيميائية، لكنه حساس للأحماض القوية والقواعد والمذيبات مثل الأسيتون.

- يتميّز بصلابة عالية، مما يجعله مقاومًا للتشوّه تحت الظروف العادية، لكنه أكثر هشاشة مقارنة ببعض المواد الأخرى مثل البولي كربونات.

- يتميّز بخواص عزل كهربائي جيدة ويمكن معالجته بسهولة باستخدام تقنيات البثق، وحقن القوالب، والصب.

- قابل للخدش بسهولة، لذا يحتاج إلى عناية خاصة أو طلاءات واقية للحفاظ على شفافيته.

على الرغم من هشاشته، لا يزال PMMA خيارًا شائعًا لتوازنه بين الشفافية، ومقاومة العوامل الجوية، وتعدد الاستخدامات.

استخدامات بولي ميثيل ميثاكريلات (PMMA)

• العدسات البصرية: يُستخدم في عدسات النظارات، وعدسات الكاميرات، والأجهزة البصرية نظرًا لشفافيته الفائقة.

• اللافتات والعروض الإعلانية: يُستخدم في اللافتات المضيئة، وشاشات العرض الترويجية، ولوحات الإعلانات.

• قطاع السيارات: يُستخدم في إضاءة السيارات، مثل المصابيح الأمامية والخلفية، وفي إنتاج الأجزاء الداخلية والخارجية.

• الطيران: يُستخدم في نوافذ الطائرات، وأغطية قمرة القيادة، ووحدات الإضاءة نظرًا لخفة وزنه وخصائصه البصرية.

• البناء والتشييد: يُستخدم في النوافذ، والأسقف الزجاجية، والواجهات، والمواد الإنشائية الأخرى كبديل للزجاج بفضل متانته ومقاومته للعوامل الجوية.

• القطاع الطبي: يُستخدم في العدسات داخل العين (IOLs)، والإسمنت العظمي، والأجهزة الطبية الأخرى بفضل التوافق الحيوي وشفافيته.

• أحواض السمك: يُستخدم في الأحواض الكبيرة والخزانات المائية كبديل للزجاج، نظرًا لشفافيته ووزنه الخفيف.

• الأثاث: يُستخدم في إنتاج الأثاث، خاصة في التصميمات الحديثة أو البسيطة، مثل الطاولات والكراسي والفواصل.

مزايا بولي ميثيل ميثاكريلات (PMMA)

• شفافية عالية: يتميز PMMA بمستوى عالٍ من الشفافية، مما يجعله مثاليًا للاستخدامات البصرية وشاشات العرض.

• خفة الوزن: أخف بكثير من الزجاج، مما يسهل التعامل معه وتركيبه، ويقلل من الوزن العام للمنتجات.

• مقاومة للأشعة فوق البنفسجية والعوامل الجوية: يقاوم الأشعة فوق البنفسجية، مما يمنع التصفر والتدهور عند التعرض لأشعة الشمس، ويجعله مناسبًا للاستخدامات الخارجية.

• مقاومة كيميائية جيدة: يقاوم العديد من المواد الكيميائية والعوامل البيئية، مما يجعله متينًا في مجموعة واسعة من التطبيقات.

• سهولة المعالجة: يمكن معالجة PMMA بسهولة باستخدام عدة تقنيات، مثل البثق، وحقن القوالب، والصب، مما يوفر مرونة في التصميم.

• تعدد الاستخدامات: يمكن استخدامه في مجموعة واسعة من الصناعات، بدءًا من المجال الطبي والطيران إلى المنتجات الاستهلاكية.

عيوب بولي ميثيل ميثاكريلات (PMMA)

• الهشاشة: أكثر هشاشة مقارنة بالبلاستيكات الأخرى مثل البولي كربونات، مما يجعله عرضة للتشقق أو الكسر عند التعرض للصدمات.

• الحساسية للخدش: يتعرض للخدوش بسهولة أكبر من المواد الأخرى، مما قد يؤثر على مظهره وشفافيته بمرور الوقت.

• الحساسية الكيميائية: على الرغم من مقاومته الجيدة للمواد الكيميائية، إلا أنه يتأثر بالأحماض القوية، والقواعد، وبعض المذيبات مثل الأسيتون.

• مقاومة ضعيفة للصدمات: أقل مقاومة للصدمات مقارنة بمواد مثل البولي كربونات، مما يجعله أقل ملاءمة للتطبيقات ذات الأحمال العالية.

• مرونة محدودة: PMMA مادة صلبة نسبيًا، مما يجعله عرضة للتشقق عند التعرض للإجهاد، وهذا يحد من استخدامه في التطبيقات التي تتطلب مرونة أو متانة أعلى.

كبريتيد البولي فينيلين (PPS)

البولي فينيلين سلفيد (PPS) هو بوليمر حراري هندسي شبه بلوري عالي الأداء، معروف بمقاومته الممتازة للحرارة والمواد الكيميائية، وثباته الأبعادي، وخواصه الذاتية المثبطة للّهب. يُستخدم على نطاق واسع في التطبيقات الصناعية المتطلبة في قطاعات السيارات، والطيران، والإلكترونيات، والتصنيع الصناعي.

التركيب

البولي فينيلين سلفيد (PPS) هو بوليمر شبه بلوري يتكون من سلسلة هيكلية متكررة تتكون من حلقات بنزين متناوبة وذرات كبريت. يمنح هذا التركيب PPS استقرارًا حراريًا استثنائيًا، ومقاومة كيميائية عالية، وقوة ميكانيكية كبيرة. تساهم حلقات البنزين الصلبة في صلابته وثباته الأبعادي، بينما توفر ذرات الكبريت مقاومة للحرارة والأكسدة. يتميز PPS بخاصية تثبيط اللهب الطبيعية بفضل وجود الكبريت، مما يقلل من الاشتعال وانبعاث الدخان.

اعتمادًا على طريقة البلمرة، يمكن أن يكون PPS إما خطيًا أو متشابكًا، حيث يوفر PPS الخطي قابلية معالجة أفضل ومتانة أكبر. تعمل المناطق البلورية شديدة الانتظام في PPS على تعزيز قوته ومقاومته للمذيبات، مما يجعله مناسبًا للاستخدام في التطبيقات عالية الأداء في صناعات السيارات والطيران والإلكترونيات.

الخصائص

يتمتع البولي فينيلين سلفيد (PPS) بمجموعة فريدة من الخصائص التي تجعله مناسبًا للتطبيقات المتطلبة. يتمتع باستقرار حراري ممتاز، حيث يتحمل درجات حرارة تشغيل مستمرة تصل إلى 260°C، مع الاحتفاظ بقوته الميكانيكية حتى في درجات الحرارة المرتفعة. كما يتمتع بمقاومة كيميائية فريدة، حيث يتحمل الأحماض القوية والقواعد والمذيبات دون أن يتدهور.

يتميز PPS بثبات أبعادي استثنائي بفضل امتصاصه المنخفض للرطوبة، مما يمنع التورم أو التشوه. بالإضافة إلى ذلك، يتمتع بخاصية مثبطة للّهب بشكل طبيعي، حيث يحمل تصنيف UL 94 V-0، مما يعني أنه ينطفئ ذاتيًا عند تعرضه للّهب. كما أنه يتمتع بصلابة عالية ومقاومة ممتازة للتآكل والإجهاد، مما يجعله مثاليًا للاستخدام في التطبيقات التي تتطلب متانة طويلة الأمد.

يُعرف PPS أيضًا بخصائصه العازلة الممتازة للكهرباء، مما يجعله خيارًا مفضلًا لمكونات الإلكترونيات والكهرباء. وبحسب درجة PPS، يمكن تعزيزه بألياف زجاجية أو مواد مالئة أخرى لتعزيز خصائصه الميكانيكية، مما يجعله مناسبًا لمختلف التطبيقات الصناعية المتطلبة.

تطبيقات البولي فينيلين سلفيد (PPS):

• قطاع السيارات: مكونات نظام الوقود، أجزاء أنظمة التبريد، الموصلات الكهربائية، التطبيقات تحت غطاء المحرك.

• قطاع الطيران: مكونات هيكلية خفيفة الوزن، أجزاء إلكترونية مقاومة للّهب.

• الإلكترونيات والكهرباء: الموصلات، المقابس، المفاتيح، الملفات، الدوائر الإلكترونية عالية الأداء.

• الصناعة: معدات معالجة المواد الكيميائية، مكونات المضخات، أنظمة الترشيح، التروس، المحامل.

• القطاع الطبي: الأدوات الجراحية والمعدات المقاومة لعمليات التعقيم المتكررة.

• الأجهزة المنزلية وأدوات الطاقة: مكونات مقاومة للحرارة العالية، وأجزاء ميكانيكية متينة.

مزايا البولي فينيلين سلفيد (PPS):

• استقرار حراري عالٍ: يتحمل درجات حرارة تصل إلى 260°C بشكل مستمر.

• مقاومة كيميائية ممتازة: يتحمل الأحماض، القواعد، المذيبات، والوقود.

• ثبات أبعادي عالٍ: امتصاص منخفض للرطوبة، مما يمنع التورم أو التشوه.

• مثبط ذاتي للّهب: حاصل على تصنيف UL 94 V-0، مما يعني أنه ينطفئ تلقائيًا عند تعرضه للّهب.

• قوة ميكانيكية عالية: يتمتع بصلابة كبيرة ومقاومة جيدة للتآكل والإجهاد.

• عزل كهربائي ممتاز: مناسب لمكونات الإلكترونيات عالية الأداء.

• انخفاض الاحتكاك ومقاومة التآكل: مثالي للأجزاء المتحركة والانزلاقية.

عيوب البولي فينيلين سلفيد (PPS):

• الهشاشة: PPS النقي يكون هشًا، ويتطلب تعزيزًا لتحسين المتانة.

• تكلفة مرتفعة: أكثر تكلفة مقارنة ببعض اللدائن الهندسية الأخرى.

• تعقيد عمليات المعالجة: يتطلب درجات حرارة صب عالية، مما يزيد من تكاليف الإنتاج.

• حساسية تجاه المواد المؤكسدة القوية: على الرغم من مقاومته الكيميائية العالية، إلا أنه قد يتدهور في البيئات التي تحتوي على مواد مؤكسدة قوية.

ماستر باتش مضاد للأكسدة

ماستر باتش مضاد للأكسدة (Antioxidant Masterbatch) هو مادة مضافة تُستخدم في عمليات تصنيع البلاستيك لحماية البوليمرات من التحلل الحراري والأكسدة أثناء التصنيع وطوال عمر المنتج. يتكون من مضادات أكسدة موزعة داخل راتنج حامل، مما يُسهل إضافته إلى مختلف المواد البلاستيكية. تعمل مضادات الأكسدة على منع تدهور البوليمر الناتج عن التعرض للحرارة، الأكسجين، والإجهاد الميكانيكي، مما قد يؤدي إلى الهشاشة، تغير اللون، وفقدان الخصائص الميكانيكية.

التركيب

يتكون ماستر باتش مضاد للأكسدة من مزيج من مضادات الأكسدة، راتنج حامل، وأحيانًا مثبتات إضافية لتعزيز فعاليته. تشمل مضادات الأكسدة النوع الأولية (المبنية على الفينول) والثانوية (مثل الفوسفيت أو ثيوإستر)، والتي تعمل على تحييد الجذور الحرة وتحليل البيروكسيدات التي تسبب تحلل البوليمر. يتم توزيع هذه المكونات النشطة بشكل متجانس داخل راتنج حامل يتم اختياره بناءً على توافقه مع البوليمر المستهدف لضمان امتزاج سلس أثناء المعالجة. يُستخدم غالبًا البولي إيثيلين (PE) أو البولي بروبيلين (PP) أو راتنجات أخرى متوافقة كمواد حاملة. وقد يحتوي الماستر باتش أيضًا على إضافات مساعدة مثل مثبتات الأشعة فوق البنفسجية أو معينات المعالجة لتوفير حماية شاملة ضد التحلل الحراري والأكسدة. يُنتج هذا الماستر باتش على شكل حبيبات أو كريات ليسهل إضافته إلى التركيبات البلاستيكية، مما يُحسن من ثبات وطول عمر المنتج النهائي.

الخصائص

يمتاز ماستر باتش مضاد للأكسدة بعدة خصائص رئيسية تعزز من ثبات البلاستيك ومتانته خلال المعالجة وطوال فترة الاستخدام.

• يوفر ثباتًا حراريًا ممتازًا، مما يمنع تدهور البوليمر أثناء عمليات التصنيع مثل البثق والحقن.

• يمنح مقاومة عالية للأكسدة، ما يحمي البلاستيك من تأثيرات الأكسجين الضار التي قد تسبب الهشاشة وتغير اللون وفقدان الخصائص الميكانيكية.

• متوافق مع مجموعة واسعة من البوليمرات مثل PE، PP، PVC، وABS، مما يُسهل توزيعه بشكل متجانس للحصول على حماية فعالة.

• يعزز من كفاءة الإنتاج من خلال تقليل تقلبات لزوجة الذوبان، ومنع تكون الجِلّات، والحفاظ على سلامة المادة البلاستيكية.

• وجود مزيج تآزري من مضادات الأكسدة الأولية والثانوية يزيد من الفعالية، ويمنح استقرارًا طويل الأمد ومقاومة عالية للتحلل تحت الظروف الصعبة.

التطبيقات

• صناعة التعبئة والتغليف: يزيد من متانة وطول عمر عبوات الأغذية والمنتجات الصناعية ضد الضوء والحرارة.

• قطاع السيارات: يحمي الأجزاء البلاستيكية من التحلل التأكسدي عند درجات حرارة مرتفعة.

• مواد البناء: يحافظ على سلامة الأنابيب، الوصلات، والعوازل في البيئات القاسية.

• الإلكترونيات: يزيد من موثوقية الأجزاء البلاستيكية في الأجهزة الإلكترونية والكهربائية.

• السلع الاستهلاكية: يضمن طول عمر وجودة المنتجات مثل الأواني المنزلية، الأجهزة، والأثاث.

الفوائد

• يطيل عمر البوليمرات: يمنع التحلل الحراري والأكسدة، مما يعزز من متانة المنتج.

• ثبات في اللون والشفافية: يمنع الاصفرار وتغير اللون الناتج عن التعرض للضوء والحرارة.

• تحسين عملية الإنتاج: يقلل من تحلل البوليمرات أثناء عمليات مثل البثق والتشكيل.

• خفض التكاليف طويلة الأجل: زيادة عمر المنتج تقلل الحاجة للصيانة أو الاستبدال المتكرر.

العيوب

• تكلفة إضافية: قد يؤدي استخدام ماستر باتش مضاد للأكسدة إلى زيادة في تكاليف الإنتاج.

• تأثير محتمل على خصائص المنتج النهائي: في بعض الحالات، قد يؤثر سلبًا على لون أو شفافية المنتج.

• الحاجة إلى ضبط دقيق في التركيبة: للوصول إلى أفضل أداء، يتطلب الأمر معايرة دقيقة لكمية الماستر باتش في التركيبة.

مركبات ألياف البولي بروبيلين

مركبات ألياف البولي بروبيلين (PP) هي تركيبات متخصصة من البولي بروبيلين تم تصميمها خصيصًا لتطبيقات الألياف. تم هندستها لتعزيز الخصائص الميكانيكية، والحرارية، والكيميائية، مما يجعلها مناسبة لمجموعة متنوعة من التطبيقات في مجالات النسيج، والصناعة، والبناء.

التركيب تتكون مركبات ألياف البولي بروبيلين من مصفوفة بوليمرية أساسها البولي بروبيلين، وهو بوليمر حراري شبه بلوري يتم إنتاجه من بلمرة مونومرات البروبلين. وتحتوي البنية الجزيئية على سلاسل طويلة من وحدات البروبلين المتكررة، مما يمنح المادة قوة عالية ومرونة جيدة. لتعزيز الأداء، يتم دمج إضافات متنوعة مثل مثبتات الأشعة فوق البنفسجية، ومثبطات اللهب، ومحسنات مقاومة الصدمات، ومساعدات المعالجة في المصفوفة البوليمرية. يمكن بثق هذه المركبات وغزلها إلى ألياف دقيقة تحتفظ بدرجة عالية من التوجه البلوري، مما يُساهم في قوتها الميكانيكية، ومقاومتها الكيميائية، ومتانتها. ويُحسن التراصف الجزيئي خلال عملية إنتاج الألياف من خصائص الشد، مما يجعل ألياف البولي بروبيلين مناسبة للتطبيقات التي تتطلب مواد خفيفة الوزن ولكن قوية. كما أن الطبيعة غير القطبية للبوليمر تجعله مقاومًا لامتصاص الرطوبة، في حين تعمل المثبتات المضافة على تعزيز مقاومته للعوامل البيئية مثل الأشعة فوق البنفسجية والأكسدة. وتُنتج هذه البنية النهائية مادة متعددة الاستخدامات، متينة، ومناسبة لتطبيقات النسيج، والأقمشة الصناعية، والمنسوجات الأرضية، ومواد التعزيز.

الخصائص تتمتع مركبات ألياف البولي بروبيلين بمجموعة فريدة من الخصائص التي تجعلها مرغوبة للغاية في العديد من التطبيقات. فهي خفيفة الوزن، بكثافة منخفضة تبلغ حوالي 0.90 جم/سم³، مما يُعزز من نسبة القوة إلى الوزن. كما تُظهر هذه الألياف قوة شد عالية ومتانة مع الحفاظ على مرونتها. وتُعد طبيعتها الكارهة للماء ميزة مهمة، حيث تمنع امتصاص الرطوبة وتُقلل من احتمالية التلف في البيئات الرطبة. بالإضافة إلى ذلك، تُوفر ألياف البولي بروبيلين مقاومة ممتازة للمواد الكيميائية، مما يجعلها غير قابلة للتأثر بمعظم الأحماض والقواعد والمذيبات العضوية. وتتمتع باستقرار حراري جيد، مع نقطة انصهار تتراوح بين 160 و170 درجة مئوية، ويمكن تحسين مقاومتها للحرارة من خلال إضافات خاصة. كما تتميز بخواص عزل كهربائي ممتازة، نظرًا لكون البولي بروبيلين مادة غير موصلة. وعلى الرغم من قابليتها للتدهور بالأشعة فوق البنفسجية بشكل طبيعي، فإن إضافة المثبتات يعزز من مقاومتها لأشعة الشمس والعوامل الجوية، مما يجعلها مناسبة للاستخدام الخارجي. كما أن هذه الألياف مقاومة لنمو الميكروبات، مما يُقلل من خطر نمو العفن والفطريات. ويساهم انخفاض معامل الاحتكاك فيها في منحها ملمسًا ناعمًا، ما يجعلها مريحة في تطبيقات النسيج. وبشكل عام، توفر مركبات ألياف البولي بروبيلين توازنًا بين القوة، والمتانة، والمقاومة الكيميائية، وخفة الوزن، مما يجعلها مثالية لتطبيقات النسيج، والأقمشة الصناعية، والمنسوجات الأرضية، ومواد التعزيز.

تطبيقات مركبات ألياف البولي بروبيلين:

-

المنسوجات والملابس: تُستخدم في الأقمشة غير المنسوجة، والملابس الرياضية، وألياف السجاد، والمفروشات.

-

الاستخدامات الصناعية: تدخل في الحبال، والشباك، ومواد التعبئة، وأقمشة التصفية، والمنسوجات الأرضية.

-

البناء والبنية التحتية: تُستخدم كألياف تعزيز في الخرسانة، وأغشية الأسطح، ومواد العزل.

-

قطاع السيارات: تُستخدم في أغطية المقاعد، والأقمشة الداخلية، ومواد عزل الصوت.

-

المنتجات الطبية والصحية: تدخل في صناعة الكمامات الجراحية، والحفاضات، والمناديل، والمنتجات الصحية.

-

الزراعة: تُستخدم في أغطية المحاصيل، وتظليل البيوت الزراعية، وأقمشة مكافحة التآكل.

المزايا:

-

خفة الوزن: كثافة منخفضة مقارنة بالألياف الصناعية الأخرى، مما يُقلل من وزن المواد الكلي.

-

نسبة قوة إلى وزن عالية: تُوفر المتانة مع الحفاظ على خفة الوزن.

-

مقاومة للرطوبة: الطبيعة الكارهة للماء تمنع امتصاص الماء ونمو العفن.

-

مقاومة كيميائية: مقاومة للأحماض والقواعد ومعظم المذيبات، مما يجعلها مثالية للتطبيقات الصناعية والطبية.

-

ثبات حراري جيد: تتحمل درجات الحرارة المعتدلة مع الحفاظ على بنيتها.

-

مقاومة للأشعة فوق البنفسجية والطقس: يمكن تعزيزها بالمثبتات لاستخدامات خارجية.

-

تكلفة منخفضة: أكثر اقتصادية مقارنة بالألياف الصناعية الأخرى مثل النايلون والبوليستر.

-

خيارات صديقة للبيئة: بعض الأنواع قابلة لإعادة التدوير وتُستخدم في تطبيقات مستدامة.

العيوب:

-

نقطة انصهار منخفضة: مقاومة أقل للحرارة مقارنة بمواد مثل البوليستر أو ألياف الأراميد.

-

قابلية للتحلل بالأشعة فوق البنفسجية: بدون مثبّتات، يُمكن أن تُصبح هشة عند التعرض الطويل لأشعة الشمس.

-

صعوبة في الصباغة: تتطلب تقنيات صباغة خاصة بسبب طبيعتها غير القطبية.

-

مرونة منخفضة: تفتقر إلى التمدد والارتداد مقارنة ببعض الألياف الصناعية الأخرى.

-

قابلية للاشتعال: تحتاج إلى إضافات مثبطة للّهب لتطبيقات مقاومة الحريق.