البثق

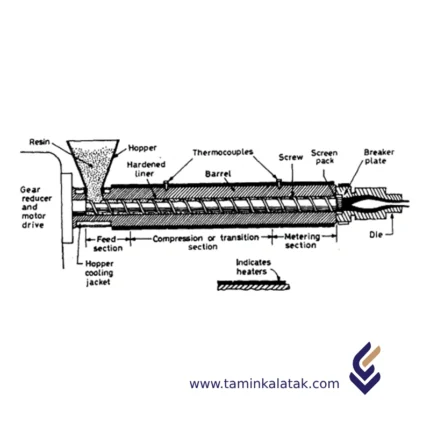

البثق الساخنالبثق الساخن هو عملية تشغيل على الساخن، مما يعني أنه يتم عند درجة حرارة أعلى من درجة إعادة التبلور للمادة لمنع تصلبها أثناء العمل وجعل دفعها عبر القالب أسهل. يتم تنفيذ معظم عمليات البثق الساخن باستخدام مكابس هيدروليكية أفقية تتراوح سعتها بين 230 إلى 11,000 طن متري. يتراوح الضغط بين 30 إلى 700 ميجا باسكال، ولذلك يتطلب التشحيم، والذي يمكن أن يكون زيتًا أو جرافيتًا لعمليات البثق ذات درجات الحرارة المنخفضة، أو مسحوق الزجاج لعمليات البثق ذات درجات الحرارة العالية. العيب الأكبر لهذه العملية هو تكلفتها العالية سواء من حيث المعدات أو الصيانة. البثق البارد البثق البارد هو عملية تشكيل ضاغطة يتم فيها دفع المادة الأولية (القضيب أو الكتلة) عند درجة حرارة الغرفة. أثناء العملية، تتعرض المادة المشوهة للتسخين الناتج عن التشوه، حيث يتم تحويل طاقة التشوه إلى حرارة، مما يؤدي إلى رفع درجة الحرارة إلى عدة مئات من الدرجات. عادةً، يتم استخدام مكبس لتطبيق الضغط على المادة الأولية المحاطة جزئيًا أو كليًا بقالب ثابت.

مزايا البثق

- فعال من حيث التكلفة للإنتاج على نطاق واسع مع الحد الأدنى من الهدر.

- متعدد الاستخدامات: يدعم مجموعة متنوعة من المواد والأشكال.

- قابل للتخصيص: يمكن إضافة إضافات وتعديلات تصميمية.

- يوفر جودة متسقة وإنتاجًا قابلاً للتطوير.

- كفاءة في استهلاك الطاقة وإمكانية دمجه مع عمليات أخرى.

عيوب البثق

- قيود على المواد: ليست جميع البوليمرات مناسبة للبثق.

- تكاليف إعداد عالية: المعدات والقوالب مكلفة.

- تباين الأبعاد: انكماش التبريد وتمدد القالب قد يؤثران على الأبعاد.

- قيود على الأشكال: من الصعب إنتاج التصاميم المعقدة جدًا.

- مشاكل في مراقبة الجودة: قد تحدث عيوب سطحية وعدم اتساق في المواد.

- الحاجة إلى عمليات ما بعد الإنتاج: مثل القطع، التشطيب، أو الطلاء.

- مخاوف بيئية: استهلاك الطاقة وإنتاج النفايات البلاستيكية.

تطبيقات البثق

- قطاع البناء

- الأنابيب والتجهيزات (مثل أنابيب PVC وأنظمة الصرف الصحي).

- إطارات النوافذ والأبواب (مثل إطارات uPVC).

- مواد العزل (مثل الألواح الرغوية وأختام الطقس).

- قطاع التعبئة والتغليف

- الأفلام والألواح البلاستيكية (مثل أغلفة الطعام والأفلام القابلة للانكماش).

- الحاويات والصواني.

- قطاع السيارات

- الأختام والحواجز المطاطية.

- العزل للأسلاك والكابلات.

- الديكورات الداخلية وأغطية الحماية.

- السلع الاستهلاكية

- الشفاطات، الحبال، والخراطيم الزراعية.

- الملامح البلاستيكية للأثاث أو الأجهزة المنزلية.

- قطاع الكهرباء والإلكترونيات

- طلاء الأسلاك والكابلات.

- قنوات لحماية الأسلاك الكهربائية.

- القطاع الطبي

- القسطرة والأنابيب والملامح البلاستيكية الطبية الأخرى.

- التطبيقات الصناعية

- الأحزمة الناقلة وأدلة الحركة.

- بطانات الحماية للآلات.

- القطاع الزراعي

- أنابيب الري والأفلام الزراعية.

- أغطية البيوت الزجاجية.

ماستر باتش للتنعيم

ماستر باتش للتنعيم هو إضافة تُستخدم في صناعة البلاستيك لتحسين جودة سطح المنتجات البلاستيكية. يساعد في تقليل الخشونة، وتحسين اللمعان، وإزالة العيوب السطحية مثل علامات التدفق، خطوط اللحام، وخطوط القالب.

التركيب

عادة ما يتكون ماستر باتش التنعيم من راتنج حامل، إضافات وظيفية، ومعينات المعالجة. راتنج الحامل، الذي غالبًا ما يكون البولي إيثيلين (PE) أو البولي بروبيلين (PP)، يضمن التوافق مع البوليمر الأساسي ويسهل التوزيع المتساوي. تُدمج الإضافات الوظيفية مثل المركبات المعتمدة على السيليكون، الشموع، أو المواد المزلقة المتخصصة لتقليل الخشونة السطحية وتعزيز خصائص التدفق. تساعد معينات المعالجة في تقليل العيوب مثل كسر الانصهار، قشرة سمكة القرش، وعلامات التدفق من خلال تحسين سلوك البوليمر الريولوجي أثناء البثق أو التشكيل. تم تصميم تركيب الماستر باتش ليكون مستقرًا حراريًا وقابلًا للامتزاج مع البوليمر المستهدف، مما يضمن أداءً فعالًا دون التأثير سلبًا على الخصائص الميكانيكية. عادةً ما يكون متوفرًا بشكل حبيبات أو حبيبات صغيرة، مما يسهل التعامل معها وقياسها أثناء عمليات التصنيع.

الخصائص

يتمتع ماستر باتش التنعيم بعدة خصائص رئيسية تعزز من جودة السطح وقابلية معالجة المنتجات البلاستيكية. يتمتع بخصائص توزيع ممتازة، مما يسمح بتوزيع موحد داخل مصفوفة البوليمر لضمان أداء ثابت. يقلل الماستر باتش من الخشونة السطحية ويعزز اللمعان من خلال تعديل سلوك تدفق البوليمر المنصهر، مما يمنع العيوب مثل كسر الانصهار وعلامات التدفق. كما يتمتع بثبات حراري جيد، مما يحافظ على فعاليته حتى عند درجات حرارة معالجة عالية دون تدهور. بالإضافة إلى ذلك، يحسن من التشحيم، مما يقلل الاحتكاك بين سلاسل البوليمر ويعزز تدفق الانصهار، مما يؤدي إلى تحسين ملء القوالب وأداء البثق. ماستر باتش التنعيم متوافق مع مجموعة واسعة من البلاستيك الحراري، بما في ذلك البولي إيثيلين، البولي بروبيلين، والبولي ستايرين، ولا يؤثر سلبًا على الخصائص الميكانيكية للمنتج النهائي. قدرته على تحسين جمالية السطح مع الحفاظ على السلامة الهيكلية تجعل منه إضافة قيمة في تطبيقات البلاستيك المختلفة.

التطبيقات

• الفيلم المنفوخ والفيلم المصبوب: يحسن الشفافية، يقلل الخشونة السطحية، ويحسن اللمعان.

• حقن التشكيل: يقلل من العيوب السطحية مثل خطوط اللحام، علامات التدفق، وكسر الانصهار.

• البثق والتغطية والطبقات: يحسن الالتصاق والتشطيب السطحي من أجل جودة منتج أفضل.

• الأنابيب والملامح: يوفر سطحًا أملسًا وموحدًا، مما يقلل من الاحتكاك والتآكل.

• المنتجات السياراتية والسلع الاستهلاكية: يحسن الجاذبية الجمالية وخصائص اللمس للمكونات البلاستيكية.

المزايا

• يحسن نعومة السطح واللمعان للحصول على تشطيب عالي الجودة.

• يقلل من العيوب مثل قشرة سمكة القرش، كسر الانصهار، والخشونة.

• يعزز خصائص التدفق، مما يسمح بتحسين ملء القوالب والبثق.

• متوافق مع مختلف البوليمرات دون التأثير على الخصائص الميكانيكية.

• يحسن كفاءة المعالجة من خلال تقليل الاحتكاك والإجهاد الداخلي.

• يساعد في تحقيق جمالية أفضل في التعبئة والتغليف، السيارات، ومنتجات المنزل.

العيوب

• قد يزيد من تكاليف الإنتاج بسبب تكلفة المواد الإضافية.

• الاستخدام المفرط قد يؤثر على القوة الميكانيكية للمنتج النهائي.

• قد تنشأ مشاكل توافق مع بعض البوليمرات الخاصة.

• قد يؤدي الاستخدام المفرط إلى مشاكل في الالتصاق في تطبيقات الطلاء والطباعة.

• يتطلب قياسًا دقيقًا لتحقيق الأداء الأمثل دون التأثير على الجودة.